Зачем делать нож самому

Очень часто бывает, что нож, купленный на рынке, даже авторский, не соответствует твоим собственным представлениям о функциональности или эстетике. Все время мысленно «дорабатываешь» покупку. Поэтому рано или поздно каждый охотник, рыбак или коллекционер начинает подумывать о том, как изготовить нож своими руками по своему проекту с учетом всех своих пожеланий. Сделать так, чтобы в ноже жила часть твоей души. Современный рынок ножей дает нам образцы и технологии других мастеров для ознакомления. Кто знает, может мы и найдем ту самую неуловимую красоту, которая и будет отличать наши ножи от изделий других ножеделов.

Где взять сталь

Поковка для клинка 65Х13

Даже если наша основная работа не связана с металлом, а денег нам жалко даже на заготовку из стали AUS10 за 500 рублей, поинтересуемся, где у нас поблизости пункт приема металла. Там нас интересуют напильники и всякая подобная мелочь, которой можно набрать целый ворох в качестве сырья для ножей.

Заготовка

Чертёж ножа для перенесения на металл

Итак, у нас есть заготовка – полоса стали. Теперь надо придать ей форму. Для этого нужно выточить очертания самого ножа, клинка и рукояти. Нужно изготовить шаблон. Находим в интернете понравившийся нам нож, отрисовываем его на бумаге в натуральную величину, вырезаем и прикладываем к полосе. Обводим маркером по контуру. Для большей объемности можно вырезать шаблон из картона.

Бумажный шаблон на полосе металла

Вырезаем профиль ножа

Сделать это можно болгаркой или на электроточиле. Нельзя перегревать заготовку быстрым вращением диска болгарки или камня электроточила. Поэтому, если мы пользуемся электроинструментом, вырезаем по контуру при помощи коротких движений, не доводя до пережигания стали. Заготовку охлаждаем водой, которую заранее приготовили в емкости рядом.

Придание формы клинку с помощью болгарки

Дорабатываем профиль

Обтачиваем профиль после грубого оформления. Здесь используем электроточило. Если хотим делать медленно и аккуратно, используем напильники и надфили различной формы. Они нам понадобятся, так как точило не позволит обработать фигурные вырезы на клинке и хвостовике, если они имеются. Да и работая напильником, мы уж точно не перегреем металл.

Дорабатываем профиль клинка на гриндере

Здесь же нам придется сделать спуски. Есть умельцы, которые делают это болгаркой, но мы не будем рисковать – слишком велика скорость вращения диска, заготовку может вырвать из рук, или мы можем сточить лишнее, так как даже маленькая болгарка тяжеловата для непривычной руки. Лучше сделаем это гриндером — ленточным шлифовальным станком. Спуски и их геометрия – это главное, что влияет на рез. У небольшого клинка для тонких работ должны быть клиновидные или вогнутые спуски. У клинка для более грубых работ (типа леуку или боуи для рубящих ударов) сделаем спуски линзовидые. Сперва размечаем спуски и наносим центральную линию на ребре будущего клинка. К этой центральной линии мы и должны привести спуски, и они получатся под одинаковым углом по отношению к центральной оси клинка. Спуски надо выводить очень скрупулезно, чтобы не завалить их по отношению к центральной оси ребра заготовки, которая и станет впоследствии режущей кромкой. Вплоть до того, что будем считать количество движений напильника при каждом подходе, и сами подходы. Чтобы снималось одинаковое количество металла с каждой стороны.

Изготовление спусков с помощью болгарки

Подготовка хвостовика

Если мы планируем делать накладной монтаж, нам понадобятся отверстия под штифты, которыми накладки рукоятки будут крепиться к хвостовику. Этот вид монтажа крепче, и он пригодится нам, если мы делаем нож для грубых работ с рубящими ударами. Отверстия под штифты надо делать перед закалкой, как и все остальные работы по металлообработке, потому что каленую твердую сталь сверлить очень трудно. Нам понадобится два отверстия – минимальное количество под накладной монтаж (можно и больше).

Сверление отверстий под накладной монтаж щечек рукоятки на штифтах

Закалка и отпуск

Термообработка клинка – это всегда компромиссный вариант между твердостью и гибкостью (и, добавим, способностью к заточке). Для этого закалку клинка (для твердости) уравновешивают отпуском (для смягчения). Для закалки понадобится печь или даже хватит костра. Заготовка разогревается до красного свечения (изучаем соответствие оттенков красного — температуре), а затем охлаждается в воде или масле.

Таблица цветов нагрева стали

Подойдет и моторное масло, хотя есть специальные масла для охлаждения при закалке. Достаточная температура стали проверяется магнитом (если магнит не притягивается, сталь можно охлаждать). Чтобы отпустить клинок, то есть сделать его более упругим, надо поместить его в духовку при температуре 200 градусов по Цельсию на час или полтора. Затем даем остыть клинку вместе с духовкой. Все, термообработка завершена.

Так выглядит клинок после отпуска

Кстати, в случае заготовки ножа из напильника сначала мы отпускаем его в печи, чтобы эту твердую сталь можно было вообще обрабатывать. А повторную закалку и отпуск проводим уже потом.

Шлифовка

Шлифовка производится наждачной бумагой разной зернистости, от большей к меньшей. Зернистость наждачки пусть будет 40-60-80-120 грит (единица абразивности) по убыванию. Причем сначала шлифовка проводится влажной наждачной бумагой, за счет того, что вода удерживает зерна наждачки и снятые частицы металла. Тогда абразив более агрессивно шлифует поверхность. По тому же принципу и при простой ручной заточке точильный камень мочат холодной водой (для того же эффекта). А вот на заключительных этапах можно шлифовать уже мельчайшей сухой наждачной бумагой. Это нужно для того, чтобы на каждом этапе шлифовки риски от более крупного абразива удалялись зерном более мелким.

Шлифовка клинка на гриндере

Для этого нам понадобится струбцина для закрепления клинка, а вот для удержания наждачной бумаги возьмем брусок прямоугольной формы: древесина, текстолит, оргстекло — все подойдет. Устанавливаем клинок на столе режущей кромкой к себе с помощью струбцины, закрепляем наждачную бумагу на бруске (он называется притир), обрабатываем плоскости клинка возвратно-поступательными движениями до результата.

Шлифовка клинка вручную

Окончательную полировку проводим уже с помощью полировальных паст, самая известная из которых паста ГОИ (в честь Государственного оптического института, где она была разработана).

Конечный результат полировки клинка

Накладная рукоять

Здесь мы можем использовать любой материал – дерево, кость, рог, пластик, G10 (многослойный композит на основе ткани, пропитанной эпоксидной смолой, заготовки продаются). Надо вырезать заготовки приблизительной формы по размеру рукояти. Затем сверлим отверстия под штифты обычной дрелью, но под безукоризненным прямым углом. Приклеиваем накладки с помощью все той же эпоксидной смолы. Готовим тиски или струбцину, а также два штифта. Штифты можно делать из меди, латуни (да хоть из гвоздей). Приклеиваем накладки эпоксидной смолой и оставляем в тисках или в струбцине на сутки до полного высыхания. Проходим сверлом соответствующего диаметра заново отверстия под штифты, очищая их от застывшей эпоксидки. Вставляем штифты и расклепываем их.

Всадной монтаж

Разметка рукояти под всадной монтаж

В этом случае размечаем рукоятку с целью найти ее центр. Сверлим в центре передней части глухое отверстие. В этом случае мы заранее готовим хвостовик ножа в виде шипа. Раньше, до появления хороших эпоксидных смол, отверстие в рукоятке делалось сквозное и хвостовик расклепывался с тыльной стороны рукояти или монтировался с помощью фигурной гайки, как это сейчас можно заметить на старых финских ножах пуукко. Сейчас вполне хватает эпоксидки. Для прочности, на дно высверленного нами посадочного гнезда под хвостовик можно добавить кусочки холодной сварки. Тогда клинок из рукояти уж точно никуда не денется. Здесь нам еще понадобится цветной металл для обоймицы (одной или нескольких). А можно обойтись и без них, если наша рукоять из цельного куска дерева, как у мансийского или якутского ножа.

Сверление посадочного места под хвостовик при всадном монтаже

Шлифовка рукояти

Здесь та же схема, что и с обработкой клинка. Обертываем клинок малярным скотчем, так как нам придется браться за него рукой. Задаем рукояти нужный профиль, можно на электроточиле или болгаркой с шлифовальным кругом (осторожно, чтобы не сточить лишнего!). Далее обрабатываем рукоять по принципу от грубого рашпиля к тонкому напильнику, и от грубой наждачки к мелкой. Конечно, в этом случае наждачная бумага должна быть сухой. Уменьшаем зернистость абразива, и получаем идеально гладкую рукоятку. Если работаем напильником, задача все та же – не сточить лишнее.

Полированная рукоять

Пропитка

Недопустимо, чтобы дерево рукояти впитывало влагу, так как промокая и рассыхаясь древесина трескается. В магазине для художников покупаем льняное масло и пропитываем рукоять до тех пор, пока масло не перестает впитываться. Можно предварительно обработать дерево черной морилкой, а затем покрывать маслом, которое полимеризуется и становится как бы пластмассовым, но на дереве это смотрится очень красиво. Я натренировался обрабатывать дерево таким образом на прикладе и ложе ружья ИЖ-26 – получился оттенок как у старинного мушкета.

Пропитка льняным маслом

Всё вышесказанное вовсе не означает, что после выполнения перечисленных здесь операций у нас получится идеальный нож. Обычно первый «блин», действительно, выходит комом. И вот тут главное не отчаяться и не забросить ножевое дело. Пусть этих «блинов» впереди ещё будет немало (неудачи нередко подстерегают даже опытных мастеров). Но зато когда-нибудь в ваших руках окажется самый лучший нож в мире. И отчасти потому, что вы его сделали сами.

Загрузить PDF

Загрузить PDF

Очень интересно делать нож с самого начала, и это полезный проект по обработке металла. Он занимает немало времени и требует немало усилий, но если вы будете следовать этим шагам, у вас будет новый нож.

-

Используйте миллиметровую бумагу, чтобы нарисовать ваше лезвие. Постарайтесь быть как можно ближе к настоящему размеру, чтобы вам было проще делать лезвие.

- Будьте изобретательны с дизайном лезвия, но не забывайте про функциональность и практичность.

-

Длина лезвия зависит от личного выбора каждого, хотя большие лезвия могут быть громоздкими и требуют много металла.

-

Хвостовик это кусок лезвия, который прикрепляется к рукоятке. Самый простой способ это «полный тан». Хвостовик будет той же толщины, что и нож, а рукоять делается, соединив кусок дерева с каждой стороной с помощью заклепок.

Реклама

-

Есть много разных видов и уровней стали. Не используйте нержавеющую сталь, так как с ней сложно работать, и лезвие не будет таким хорошим. 01 это самая известная углеродистая сталь для изготовления лезвий, так как ее легко гасить, когда она горячая.

- Постарайтесь добыть пластину или стержень толщиной между 40-80 см.

-

Дерево самый простой материал, с которым вы можете работать, хотя вы можете сделать рукоять из любого материала, какого пожелаете. Так как эта статья про полный тан, выберите материал, который вы можете соединить стрежнями.

-

Используя перманентный маркер, начертите ваше лезвие на плите. Это будет направлять вас, когда вы будете резать металл. Не забудьте начертить и на хвостовике, так как лезвие и хвостовик соединяться в единое.

- Сделайте все необходимые настройки к размеру, как только вы увидите контур металла.

-

Вам понадобится ножовка, угловая шлифовальная машина с жесткой насадкой и с лепестковой насадкой, сверло, тиски и защитная одежда. Вам понадобится несколько насадок для пилы.

Реклама

-

Отрежьте прямоугольник вокруг помеченного лезвия, чтобы отделить его от основной плиты. Вам понадобится жесткая ножовка, если у вас более толстый металл. Этот прямоугольник будет отшлифован, чтобы создать профиль вашего лезвия.

-

Наденьте жесткую насадку на тиски и отшлифуйте лишний металл. Следуйте контурам, чтобы у вас начал формироваться профиль. Используйте шлифовальную машину, чтобы закончить форму лезвия.

-

Аккуратно отшлифуйте края, чтобы они стали под наклоном, используя лепестковую насадку. Таким образом, у вас сформируется острый край лезвия.

- Не спешите в этом шаге, так как если вы отшлифуете слишком много, вы можете испортить лезвие, и вам придется начать заново.

-

Используйте насадку для дрели, которая будет того же размера, что и заклепки, которые вы будете использовать. В зависимости от размера лезвия, вам понадобится разное количество дырок.

-

Отшлифуйте лезвие, используя более мелкую наждачную бумагу, до 220 зернистости. Отшлифуйте любые царапины. Отшлифуйте все части лезвия. Это увеличит его блеск и качество.

- Шлифуйте в обратном направлении каждый раз, как вы меняете зернистость.

- Вы можете использовать напильник, чтобы добавить хребты рядом с рукоятью. Сделайте шаблон и начните пилить.

Реклама

-

Лучший способ обработать лезвие, это использовать кузницу. Для лезвий меньше вы можете использовать горелку. Если вы используете кузницу, подойдет как углевая, так и газовая кузница.

- Подготовьте ванну для закалки. Чтобы нож остыл, вам нужно будет окунуть его в ванну для закалки. Что вы будете использовать, зависит от вида стали, но для 01 вы можете использовать ведро моторного масла. Вам нужно будет полностью окунуть лезвие в ведро.

-

Грейте его, пока металл не станет оранжевым. Ударьте его об магнит, чтобы проверить, если он достаточно теплый. Когда металл будет правильной температуры, он потеряет свои магнитные свойства. Как только он перестанет прилипать к магниту, дайте ему остыть на воздухе. Повторите процесс три раза.

- На четвертый раз, вместо того, чтобы дать ему остыть на воздухе, окуните его в ведро с маслом. Имейте в виду, что как только лезвие коснется масла, возникнет огонь, поэтому, убедитесь, что вы правильно защищены.

- Когда лезвие отвердеет, оно может сломаться, если вы его уроните, поэтому, будьте осторожны.

-

Разогрейте печку до 425 градусов. Положите лезвие на среднюю полку и оставьте его там на час. Как только час пройдет, вы закончили обработку теплом.

-

Используйте наждачную бумагу, зернистость которой будет увеличиваться, начиная с 220 и заканчивая 400. Отполируйте лезвие, если вы хотите, чтобы оно больше блестело.

Реклама

-

Для ножа полного тана используются два куска рукояти, по одной с каждой стороны. Отрежьте и отполируйте куски одновременно, чтобы обе стороны были симметричны.

-

Просверлите дырки для заклепки с каждой стороны. Старайтесь, чтобы эпоксидная смола не попала на лезвие, так как ее сложно оттереть. Положите лезвие в тиски и оставьте его на ночь высыхать.

-

Всуньте заклепки, оставив их высовываться около 40 см с каждой стороны, и забейте их молотком. Подпилите заклепки и отполируйте рукоять.

Реклама

-

Вам понадобится большой абразивный брусок для этих шагов. Нанесите тонкий слой масла для заточки на обе стороны лезвия.

-

Держите лезвие под 20 градусным углом над поверхностью абразивного бруска. Поднимайте лезвие, пока вы двигаете его, чтобы заточить его до самого кончика. После нескольких разов переверните лезвие, чтобы заточить его с другой стороны.

- После того, как у вас будет острое лезвие с каждой стороны, повторите с тонкой стороны абразивного бруска.

-

Возьмите кусок бумаги для печати в вашу руку и разрежьте ножом рядом с тем местом, за который вы держите бумагу. Хорошо заточенное лезвие должно легко разрезать бумагу на мелкие кусочки.

Реклама

Предупреждения

- Когда вы работаете с ножами, шлифовальными машинами и пилами, всегда будьте крайне осторожны и надевайте все необходимое для вашей безопасности.

Реклама

Что вам понадобится

- Миллиметровая бумага

- Углеродистая сталь

- Материал для рукояти (дерево, кость и т.д.)

- Ножовка с дополнительными лезвиями

- Угловая шлифовальная машина

- Тиски

- Дрель

- Кузница

- Наждачная бумага

- Абразивный брусок

- Масло для заточки

Sources & Citations

Об этой статье

Эту страницу просматривали 17 904 раза.

Была ли эта статья полезной?

Часть первая – изготовление клинка для ножа

(Вторую часть мастер-класса можно почитать здесь)

Всем доброго времени суток. В данном мастер-классе я подробно расскажу как сделать простой рабочий нож.

В качестве материала для клинка было решено использовать подшипник, который сделан из стали ШХ15

Сталь при правильной термообработке выдает очень неплохие прочностные и режущие характеристики, однако её главным минусом является склонность к коррозии. Сначала нужно распилить подшипник с помощью болгарки

Получаются вот такие две половинки

Далее переходим к ковке. Для этого я собрал простенький горн из нескольких кирпичей, трубы и улитки для поддува

Кладем наши половинки в горн, включаем поддув и ждем пока они нагреются до необходимой температуры

Когда металл нагреется до ярко оранжевого цвета, в первую очередь его необходимо выпрямить

После выпрямления половинки подшипника на ней остается желобок

Продолжаем ковать, чтобы избавиться от него и получить ровную полосу

В итоге получаем вот такие поковки

Для того чтобы металл стал мягким и легче обрабатывался делается отжиг. Для этого поковки нагреваются до закалочной температуры (примерно 850 градусов)

и закапываются в угли, оставаясь остывать вместе с горном до полного остывания

На следующий день я достал из горна уже остывшие поковки.

Для этого ножа я не рисовал никаких эскизов, поэтому приблизительную форму будущего клинка я нарисовал сразу на поковке

После вытачивания желаемой формы клинка на гриндере

с помощью напильников я выравниваю плечики клинка

Далее делаются углубления в хвостовике клинка для лучшего сцепления с рукоятью. Получаем такую заготовку

Теперь необходимо разметить границы будущих спусков с помощью штангенциркуля и маркера

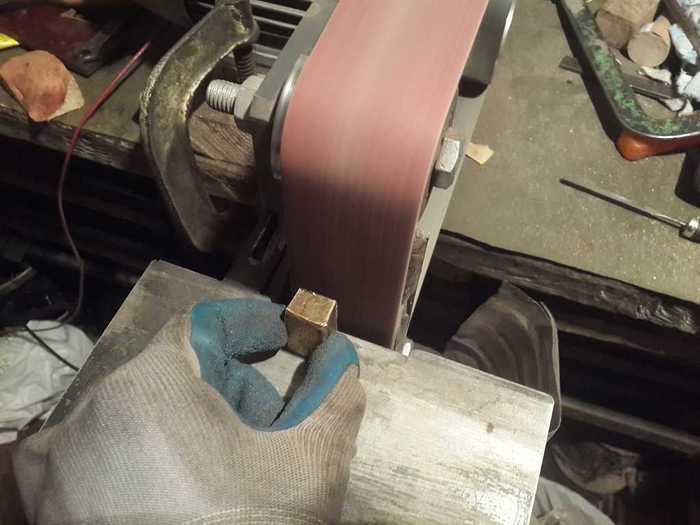

Закрепляем клинок в приспособлении для выведения спусков

и делаем черновые спуски

Чтобы клинок не повело при закалке необходимо оставить толщину клинка на месте режущей кромки не менее 1 мм.

Переходим к закалке, но для начала надо сделать несколько циклов нормализации для того, чтобы сталь приобрела мелкозернистую однородную структуру. Чтобы сделать нормализацию, нагреваем клинок до закалочной температуры и даем ему остыть на воздухе

Повторяем данную процедуру 3 раза. В качестве охлаждающей среды при закалке я использую отработанное масло. Чтобы скорость охлаждения была оптимальной масло нужно подогреть примерно до 60 градусов. Для этого нагреваем кусок арматуры

и погружаем его в масло

Чтобы перестраховаться от поводок клинка после закалки я использую тиски с двумя стальными пластинами

Теперь переходим непосредственно к самой закалке. Нагреваем клинок до температуры примерно 850 градусов и быстро погружаем его в масло

Подержав клинок несколько секунд в масле, я зажимаю его между стальными пластинами и жду пока он полностью остынет

Вытаскиваем и смотрим – нет ли поводок

Далее проверяем удалась ли закалка, для этого берем стеклянную бутылку и царапаем ее

Если клинок уверенно царапает стекло, значит закалка удалась, и его твердость более 60 единиц. Чтобы клинок не был хрупким и не рассыпался как стекло при первом же падении необходимо сделать отпуск. Для этого я использую обычную духовку. Выставляем температуру в духовке 180-200 градусов и кладем туда клинок на 1 час. Следующий этап изготовления ножа — чистовое снятие спусков. Закрепляем клинок в приспособлении и приступаем к работе

Сначала обрабатываем грубой лентой

Далее шлифуем спуски более мелкозернистыми лентами, заканчивая лентой Р600. Получаем вот такой готовый клинок

Теперь приступаем к изготовлению больстера. Отпиливаем заготовку от прутка квадратного сечения.

потом распиливаем ее пополам

и обтачиваем на гриндере до необходимого размера

Получаем вот такую заготовку

При помощи штангенциркуля делаем разметку

Далее с помощью керна и молотка намечаем места в которых надо просверлить отверстия

Зажимаем в тиски и сверлим

Берем пробойник, который я сделал специально для этого, и соединяем несколько отверстий, чтобы в них мог пролезть надфиль

Надфилем аккуратно растачиваем отверстие до нужного размера, постоянно проверяя, чтобы не сточить лишнее

Заготовка для больстера готова

Теперь надо ее надеть на клинок. Делаю я это следующим образом: зажимаю в тиски дубовый брусок и втыкаю в него клинок, потом надеваю больстер на сколько это возможно, далее надеваю сверху ещё один больстер, в котором проделано большое отверстие, чтобы он подходил ко всем клинкам, он нужен для того, чтобы принимать все удары на себя и наш больстер не повредился. Потом я надеваю сверху всего этого стальную трубу и набиваю больстер несильными ударами

Получаем такой результат

Содержание

- Подготовка к процессу

- Выбор материалов

- Разновидности металла для изготовления ножа

- Материал для рукояти

- Необходимые инструменты и оборудование

- Описание основных инструментов

- Дополнительное оборудование для безопасности и контроля качества

- Подготовка рабочего места

- Выбор материалов

- Шаги изготовления ножа из металла

- Разработка дизайна и чертежа ножа

- Вырезание и формирование общего контура ножа

- Методы обработки металла

- Советы по формированию оптимального дизайна

- Термообработка

- Принципы и важность термообработки

- Последовательность процесса термообработки

- Окончательная обработка лезвия

- Процесс заточки лезвия

- Уровни заточки и их назначения

- Изготовление и установка рукояти

- Выбор материала для рукояти

- Крепление рукоятки

- Заключительный этап

- Полировка и окончательная отделка ножа

- Уход и обслуживание ножа

- Заключение

Далеко не все могут выбрать себе нож в магазине, тем более, когда есть запрос на определенное качество, дизайн и цену. По этой причине те, кто умеет работать с инструментами, ищут инструкции и пошаговый план для самостоятельного изготовления ножа. Сразу предупредим, что процесс не так прост, каким может показаться сначала.

В статье рассказали, как сделать нож своими руками в домашних условиях, какие материалы и инструменты для этого понадобятся, как правильно выполнить термическую обработку металла для клинка и из чего лучше всего сделать рукоятку.

Подготовка к процессу

Изготовление ножа требует предварительной подготовки. Важно заранее продумать, какие материалы будут использованы для клинка и рукояти, разработать авторский дизайн изделия и создать чертеж.

Выбор материалов

От этого этапа зависит прочность и эксплуатационные характеристики орудия. Прежде всего определитесь с нужным типом ножа. Чаще всего своими руками люди изготавливают охотничьи ножи. Основная задача такого инструмента — разделка добычи, поэтому клинок должен быть максимально твердым, а заточка — длительной. То есть определяющим параметром становится износостойкость.

Любители походов тоже нередко делают ножи самостоятельно. Туристические орудия в первую очередь предназначены для строгания древесины, обрезки ветвей и прочих задач, возникающих в походных условиях. Здесь важна крепость режущей кромки, поскольку править нож на природе проблематично.

Разновидности металла для изготовления ножа

Материал клинка — это главное в ноже. При выборе стали важно соблюдать баланс трех параметров: твердости, ударной вязкости и устойчивости к коррозии. Твердость достигается в процессе высокотемпературной обработки. Вязкость отвечает за стойкость к выкрашиванию при ударных нагрузках. Стойкость к коррозии — это необходимое свойство любого ножа, поскольку все инструменты так или иначе контактируют с влагой.

Соблюсти все три параметра качественного изделия — сложная задача для новичка, особенно если он ограничен в ресурсах и технологиях. Один из оптимальных вариантов — высокоуглеродистые и инструментальные стали, которые лучше покупать у дилеров, поставляющих материалы для столовых приборов. Рекомендуем сразу приобретать заготовку должной ширины и толщины.

Наиболее доступные виды легированной ножевой стали:

- 95Х18. Самый востребованный сплав с высокой стойкостью к коррозии и необходимой твердостью.

- 50Х14МФ. Нержавеющая сталь, из которой изготавливают хирургические скальпели. Отлично держит заточку.

- Х12МФ. Сталь с высокой ударной вязкостью, стойкая к разрушению, но с низкой устойчивостью к коррозии.

Кроме того, для самостоятельного изготовления используются такие стали, как ХВГ, 50ХГА, 40Х13 и другие. Выбор определяется типом орудия и предпочтениями человека.

Материал для рукояти

Подобрать материал для рукояток гораздо проще. Используется древесина прочных сортов, пластик, металл, береста, кожа, разнообразные синтетические и комбинированные материалы. Здесь главный критерий выбора — комфорт в применении для конкретного пользователя.

Необходимые инструменты и оборудование

Обратите внимание, что создание ножа своими руками требует опыта, технических навыков и соблюдения мер безопасности.

Описание основных инструментов

- Брусок для заточки для заточки и шлифовки лезвия ножа.

- Молоток для формирования и закрепления рукоятки ножа.

- Ножовка для отрезания и формирования основных контуров ножа.

- Лима для точной обработки контуров и формы рукоятки ножа.

- Надфиль для отделки и шлифовки контуров ножа.

Дополнительное оборудование для безопасности и контроля качества

- Защитные очки и перчатки для защиты глаз и рук во время работы с инструментами.

- Вицы или зажимы для фиксации ножа во время работы над ним, обеспечивая безопасность и точность.

- Измерительные инструменты — линейка, штангенциркуль или микрометр для измерения размеров и обеспечения точности изготовления ножа.

- Термостат или горелка для обработки и закрепления рукоятки ножа, например, при использовании материалов типа термопласта или дерева.

- Пробный блок или материал — помогает проверить остроту и качество изготовления ножа перед его окончательной отделкой.

Подготовка рабочего места

Правильная подготовка рабочего места не только повышает эффективность работы, но и обеспечивает безопасность и сохранность материалов и инструментов.

- Очистите и организуйте рабочую поверхность.

- Наденьте защитное снаряжение.

- Расположите инструменты и оборудование для быстрого доступа.

- Подготовьте материалы и компоненты в удобном расположении.

- Обеспечьте удобную систему утилизации отходов.

- Проверьте безопасность электрических инструментов.

После каждого рабочего сеанса производите общую уборку рабочего места. Поддерживайте инструменты в хорошей рабочей форме, регулярно очищая их и проверяя на наличие повреждений.

Шаги изготовления ножа из металла

Как сделать нож из металла? Процесс самостоятельного изготовления орудия состоит из нескольких этапов, каждый из которых заслуживает подробного описания.

Разработка дизайна и чертежа ножа

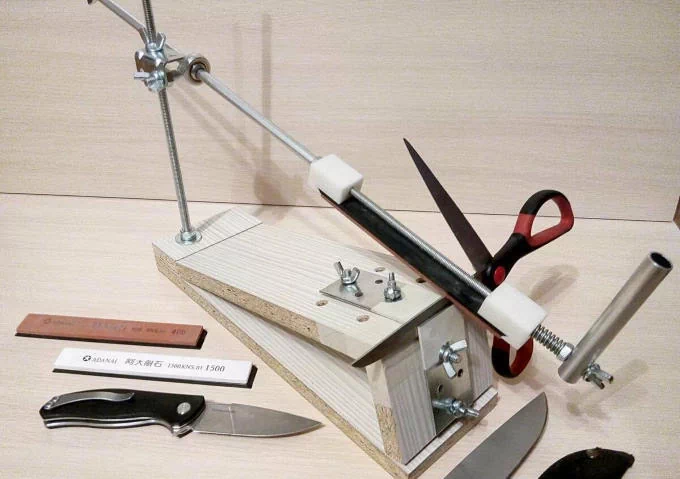

Чтобы сделать нож самостоятельно, его надо спроектировать. Создание рисунка или проекта изделия кажется новичкам простым этапом, но чертеж — это не просто рисунок, он задает направление всему процессу. В сети есть множество фото ножей, которые подойдут вам по форме и габаритам: можно воспользоваться готовыми решениями или использовать их для вдохновения. Необходимо также тщательно продумать способ фиксации рукояти. Бумажный силуэт вырезают и переносят на металлическую заготовку.

Вырезание и формирование общего контура ножа

В дело вступает электрический лобзик — им вырезают клинок и оковку из болванки. Делая заготовку, сохраняйте небольшие допуски в большую сторону. Полного соответствия размерам добиваются напильниками. Либо для этих целей используется станок.

После завершения работы над контурами заготовки поверхность выравнивают точильным камнем или шлифмашинкой. Перед выведением спусков клинок нужно подготовить.

На обеих сторонах будущего лезвия несмываемым маркером наносят линию спусков. Далее клинок закрепляется в тисках или на столе с помощью струбцины. Процесс выведения спусков требует существенных затрат времени. Начните с грубого напильника, затем используйте менее зернистый. Точильный станок значительно упростит эти операции. Не забудьте просверлить отверстия для соединения с рукояткой.

Методы обработки металла

Первичную обработку проще всего выполнить на фрезерном станке, если хотите и есть такая возможность. Без этого оборудования вывести спуски с соблюдением идеальной геометрией будет довольно сложно.

Советы по формированию оптимального дизайна

- Для кухонного ножа может быть полезна широкая клинковая сталь или филейное лезвие, в то время как для выживания на природе может подойти крепкий и удлиненный клинок.

- Уделите внимание эргономике и удобству использования ножа в течение продолжительного времени без усталости или дискомфорта.

- Выберите оптимальный метод крепления клинка к рукояти: шиповое соединение, заклепки или эпоксидные смолы.

- Уникальность ножу поможет придать гравировка, лазерная обработка, наклейки или даже рукоять с декоративными вкладками или вставками.

Термообработка

Температурная обработка, то есть закалка металла, — необходимый этап, без которого твердость и долговечность ножа будут невысокими.

Принципы и важность термообработки

Даже в случае, если нож сделан из рессоры или других стальных изделий, ему все равно нужна закалка. Контролировать температуру закалки можно только по цвету каления, но лучше этот момент обсудить с профессионалом и выполнить закалку в оборудованной мастерской.

Последовательность процесса термообработки

Для начала сталь нагревается до состояния, при котором она утрачивает свои магнитные свойства. В домашних условиях используется печь или газовая горелка. Клинок нагревают от режущей кромки до условной линии главного скоса. Нагревают до равномерного окрашивания металла в темно-красный цвет. Магнит к такой стали не притягивается.

Далее сталь окунают в жидкость для закалки. Металл должен охладиться равномерно. После этого сталь проверяют с помощью напильника — если инструмент скользит по краю, не оставляя следов, значит, закалка прошла успешно. На этой стадии металл становится твердым, но приобретает хрупкость.

Следующий этап — нагревание при более низкой температуре, но в течение длительного времени. Для этого будущий нож помещают в духовку при температуре 200 градусов. После дают остыть и повторяют процедуру.

Окончательная обработка лезвия

После термического воздействия с металла удаляют окалину и нагар. Уровень шлифовки здесь зависит от личных предпочтений мастера — окончательный вариант может быть грубым или обработанным до зеркального блеска.

Процесс заточки лезвия

Ответственный этап, длительность и сложность которого зависит от формы спусков. Вторичная фаска должна стать режущей кромкой. Это делается при помощи шлифовальных камней различной гритности или механической точилки. Чем точнее у вас получится удерживать угол по всей длине клинка, там более тонкой и острой будет кромка.

Уровни заточки и их назначения

- Грубая заточка: используется для быстрого восстановления формы и удаления повреждений, таких как сколы и небольшие изогнутости.

- Средняя заточка: позволяет получить более ровную и острую режущую кромку после грубой заточки. Это является важным этапом для восстановления остроты лезвия.

- Тонкая заточка: создает более тонкую режущую кромку и повышает остроту лезвия.

- Финишная заточка и отделка: специальные полировальные пасты или очень тонкие абразивные материалы используются для получения более гладкой и острой режущей кромки. Этот уровень заточки помогает удалить мельчайшие царапины и дает лезвию завершающий шлиф.

Изготовление и установка рукояти

Это наиболее ожидаемый момент процесса — клинок уже создан, остается сделать удобную ручку.

Выбор материала для рукояти

Наиболее привычный и распространенный материал для изготовления рукояти — древесина твердых сортов (дуб, береза, орех и т. д.). Это простой в обработке и приятный на ощупь материал.

Модели туристических ножей делают из бересты — деготь, который в ней содержится, образует пленку, защищающую поверхность от влаги, плесени и бактерий. Материал нарезают на узкие полоски, затем склеивают эпоксидкой и сжимают в тисках.

Рукоятка из кожи также изготовляется наборным методом. Это экологичный материал, приятный на ощупь, не подверженный гниению. Такой нож придется держать сухим, постоянно чистить и правильно хранить.

Крепление рукоятки

Проще всего использовать клей и эпоксидную смолу. В отверстие вставляется стержень, заливается эпоксидная смола, помещается хвостовик. Рекомендуется обмотать лезвие скотчем, чтобы не пораниться в процессе фиксации рукояти. Затем изделие вставляют в тиски на 1-2 суток.

Заключительный этап

Еще более приятный этап, чем изготовление рукоятки — финишная полировка и отделка.

Полировка и окончательная отделка ножа

Финишную доводку делают кожаным или замшевым ремнем. Знатоки рекомендуют предварительно обработать поверхность металла автомобильной полировкой.

Окончательный этап — это финишная заточка с применением специальных приспособлений. О том, как точить нож с максимальной эффективностью, на нашем сайте есть отдельная статья.

Для дополнительной защиты металла можно покрыть клинок составом от коррозии.

Декорирование клинка и ручки — это процедуры, которые пользователь может выполнять по своему усмотрению. Все зависит от творческих способностей и фантазии. Самый простой вариант — оплетка кожей. Более сложные — фигурная резка по дереву, гравировка.

Уход и обслуживание ножа

Уход за ножом включает в себя регулярную правку клинка. Лучший способ хранения ножа и транспортировки — это ножны. Они делаются из дерева, кожи, современных материалов (например, кайдекса).

Заключение

Изготовить качественный нож самостоятельно — задача непростая, но для людей, умеющих работать руками, вполне выполнимая. В этом деле главное — правильно подобрать материалы и инструменты, выполнить полноценную термообработку и закалку.

Применение самодельных ножей требует выполнения тех же правил безопасности, что приняты в обращении с обычными инструментами. Резать в направлении только от себя, хранить только в определенном месте, недоступном для детей, не проверять остроту на собственных пальцах, не проделывать трюки с ножом. Помните также, что тупой нож опаснее острого, поскольку для разрезания затупленным острием приходится прикладывать больше усилий.

Часто задаваемые вопросы о ножах в домашних условиях

Как заточить керамический нож в домашних условиях?

Заточить керамический нож в домашних условиях можно с помощью специального алмазного точильного бруска. Сначала замочите брусок в воде на 10-15 минут. Затем, держа нож под углом 15-20 градусов, аккуратно проводите лезвием по бруску, двигаясь от ручки к кончику. Повторите процесс несколько раз с каждой стороны лезвия, чтобы обеспечить равномерную заточку.

Насколько можно назвать мой опыт мастер-классом, не знаю, просто немножко поделюсь опытом.

Для начала понадобятся:

— 2 напильника;

— кусочек текстолита или дерева для накладок и кожа для обмотки;

— точило;

— горелка (муфель, газовая плита);

— наждачная бумага;

— воск (стеарин, но лучше всего карнаубский воск), крем для обуви;

— латунь или нержавейка для заклёпок;

— магнит;

— струбцина (тиски);

— эпоксидная смола, клей для кожи;

— болгарка (опционально).

Итак, для начала нужно провести отжиг сталей, чтобы привести их в состояние, близкое к исходному, до заводской обработки. В идеале нужно выдержать сталь в печи и дать стали остыть вместе с плитой. Если есть печь или будете разводить костёр — весьма недурственный вариант. 4-6 часов в жаре, потом дать остыть вместе с углями и можно обрабатывать. Поскольку всё делалось дома, пришлось пойти другим путём и использовать что есть, а именно — газовую плиту. Бытовой газ даёт относительно небольшое количество тепла, и его едва-едва хватает для качественного прогрева заготовки. НО! Всегда можно что-то придумать. Я попросту сделал с помощью двух болтов небольшое возвышение над напильниками, а сверху разместил поверхность, отражающую тепло. Иначе тепло просто будет уходить вверх и должного прогрева не будет. Да и прогревать по большому счёту нужно только часть напильника, где будет клинок и чуть дальше, сантиметров три.

В качестве дефлектора для начала можно поставить чайник и поискать какую-нибудь металлическую пластину.

Очень важен следующий момент — присыпьте прогреваемые участки солью. Если соль плавится — всё хорошо. Если не плавится… в общем, лучше, чтобы плавилась.

После нахождения пластины, убираем с плиты закипевший чайник и завариваем чай.

Заглядываем под пластину: цвет заготовки ровный, соль плавится? Значит всё хорошо. Оставляем всё это дело хотя бы часа на три и идём заниматься своими делами. Через искомое время прикручиваем газ на четверть, через полчаса ещё на четверть и т.д. Даём охладиться своим ходом. Можно, конечно и без этой тягомотины, но при таком подходе можно просто взять на рынке нож-китаец, дабы не тратить лишнего времени.

Затем идём в мастерскую.

И отрезаем, отсекаем, вырезаем лишнее.

Придаём базовую форму.

В ноже, предназначенном для накладного монтажа прорезаем паз для заклёпок.

Если у вас получится просверлить — отлично, но те свёрла, которые продают у нас попросту «лижут» эту сталь. Спуски и форму придавайте любые, по желанию. Но не сводите.

Следующий этап — закалка. Здесь тоже есть пара важных моментов:

— не ориентируйтесь на свечение метала, его видимость вполне меняется в зависимости от освещения;

— точкой закалочной температуры будет тот момент, при котором клинок перестанет магнититься. Равномерно прогреваем клин до однотонного свечения по всей длине; рукоять можно не прогревать, не дальше трёх сантиметром за линию клинка. Как только клин перестал реагировать на магнит, прогреваем ещё пару минут, стараясь не перегревать заготовку существенно выше того цвета, на котором ушли магнитные свойства. При остывании сталь снова начнёт магнититься.

Внимательно и аккуратно прогреваем заготовки, рядышком держим посуду с водой — на воздухе плоские заготовки довольно быстро теряют температуру, так что действовать нужно оперативно. К тому же, придётся работать с открытым огнём, соблюдайте технику безопасности.

Итак, нагреваем до потери магнитных свойств, выдерживаем две минуты и резко окунаем в воду. Если всё было сделано правильно — сразу после закалки клинки смогут без проблем и достаточно грубо царапать стекло.

После закалки нужно провести отпуск, твёрдость немного понизится, но сталь не будет выкрашиваться. Клинок без отпуска будет резать очень агрессивно, стекло будет драть без проблем, но ценой этому будет высока хрупкость. Если не убрать остаточные внутренние напряжения после закалки, режущая кромка будет выкрашиваться при работе с кожей, деревом, стоит только прижать покрепче.

Процедура отпуска не представляет из себя ничего военного — просто кладём в духовку, прогреваем до 180-200 градусов по Цельсию, выдерживаем 1,5-2 часа и даём остыть вместе с духовкой.

Теперь можно смело доводить клинки до чистового вида. Обдираем на точиле, шлифуем наждачной бумагой, вулканитовыми кругами, войлоком, стальными щётками, в общем имеющими средствами доводим заготовки до ножного вида. Можно, конечно, проводить закалку и отпуск на близком к чистовому клинку, но обезуглероженный слой на поверхности клинка (0,1-0,3мм) будет безбожно царапаться, забиваться и ржаветь. Да и на режущих свойствах скажется не лучшим образом.

Особо не усердствуем — всё равно нож будет травиться, просто приводим поверхность в аккуратное, ровное и гладкое состояние. Полировать бессмысленно, только травлению мешать будет, просто доводим до нужного уровня чистоты.

Для накладного монтажа вырезаем пару накладок и сверлим в них отверстия для заклёпок.

Дальше просто приклёпываем, предварительно промазав и залив отверстия эпоксидной смолой. И не допускайте моих ошибок: в процессе работы я глянул что накладки сидят ровно, без зазоров и оставил смолу застывать как есть, не зажав накладки в тисках или струбциной; в итоге при полимеризации одну из накладок повело. Поставь я посредине ещё одну заклёпку, этого бы не случилось. Но хотелось ведь сделать покрасивее, оставить центральную часть для художественных встравочек. После того, как смола застынет, грубенько обдираем накладки и протравливаем оба ножа в хлорном железе до матово-серого цвета. Оксидная плёнка, получаемая при травлении может служить неплохой защитой от коррозии. За неимением хлорного железа (продаётся в радио-магазинах), можно травить в уксусе, лимонном соке, спрайте (только газ выпустить надо) а то и вовсе в перемолотом на мясорубке очищенном картофеле. Важным пунктом травления является чистота заготовки, иначе грязных разводов и отпечатков пальцев не избежать.

Пока смола полимеризируется, занимаемся обмоткой. Ту всё просто – вырезаем полоску кожи длиной с полметра, смазываем внутреннюю сторону и рукоять клеем для кожи и мотаем. Для начала, правда, я бы советовал накинуть обмотку без клея, посмотреть как всё сидит, а потом уже и мотать начисто, с клеем.

Если всё хорошо, вполне можно прикрепить из той же кожи темлячный шнур с бусиной.

Тем временем и эпоксидная смола застыла. Идём в мастерскую и снова обдираем лишнее. Смотрим на спинку, расстраиваемся:

Пробуем постучать рукоятью о стол, деревянную чурочку. Если сидит хорошо, плотно, добавляем декор и шлифуем меленькой наждачкой.

Дальше берёмся за воски и кремы.

Нож с накладками просто натираем до равномерно блеска, аккуратно прогреваем феном (при перегреве эпоксидка может свободно отскочить от любого материала из-за разницы линейных расширений). Натираем тряпочкой, радуемся.

любая кожа нуждается в защите, так что берём обувной крем и натираем кожу до однородной поверхности. После этого прогреваем феном (можно обычным для волос) до полного впитывания крема и протираем начисто салфетками или ненужной чистой тряпочкой.

Аккуратно затачиваем ножи. Лучше вручную — царапины на спусках не так страшны как возможный перегрев при неумелой заточке на точиле. Подправляем заточку мусатом и, если всё удалось, радуемся.

И получаем на выходе таких вот маленьких красавцев.

Компактные, режут долго и хорошо, жаль только при халатном, небрежном обращении могут ржаветь. Но и это не так уж страшно – можно просто стереть ржавчину ластиком. Спору нет, не «рембоиды ужазные» для пустой показухи, а просто маленькие удобные помощники. Их можно сделать своими руками или просто купить у меня.

С наилучшими пожеланиями, Виктор.