Сборка ЧПУ станка достаточно длительный процесс. И все рассказать в одном видео или статье практически не возможно. Поэтому в данном разделе выкладываю этапы сборки CNC станок. Если у вас нет желания искать по кускам, то после сборки станка результат выкладываю в разделе:

Пишем красивым шрифтом на ЧПУ плоттере

Сегодня рассмотрим очень интересную тему: написание красивого текста на ЧПУ плоттер.

Несмотря на то, что напечатать текстовые документы сегодня достаточно

просто. Написать текст на плоттере с нужными параметрами достаточно

сложно. Связанно это с тем, что при добавлении текста в векторный

редактор или программу LaserGRBL, плоттер может нарисовать контуры букв. Нарисовать букву в одну линию

уже сложнее. Но всё-таки возможно. Сегодня рассмотрим, как можно

достаточно быстро перевести любой текст в векторный и написать его с

помощью ЧПУ плоттера.

Что получится, если векторизовать любой текст и написать его с помощью ЧПУ плоттера?

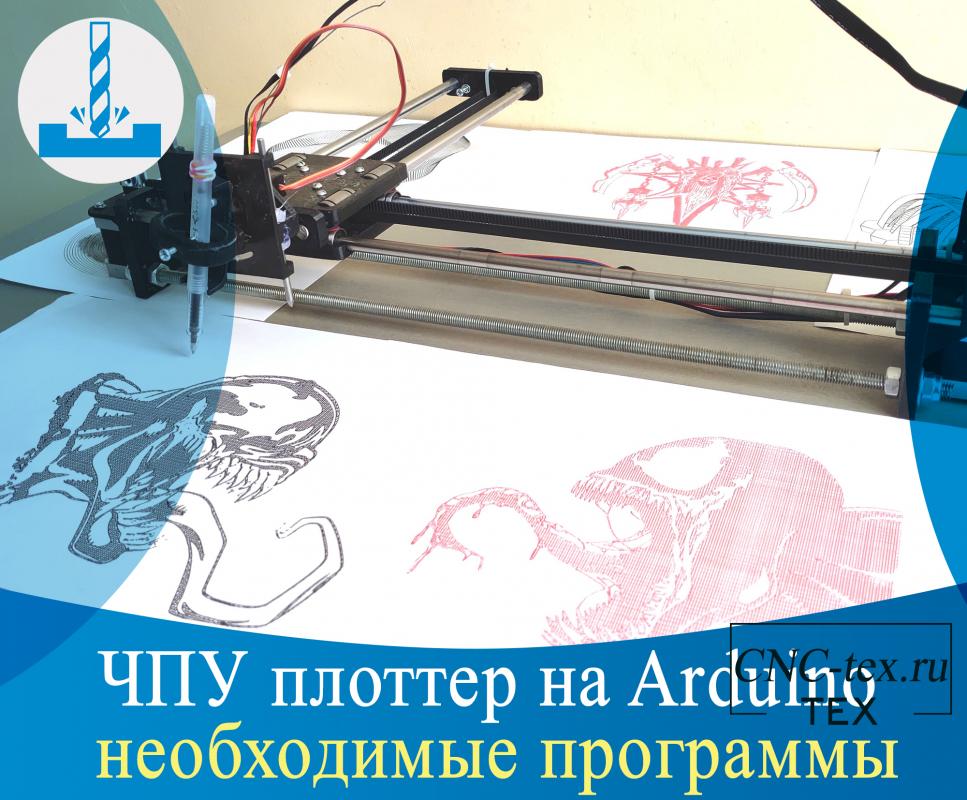

ЧПУ плоттер на Arduino необходимые программы

Собрал я себе новый плоттер с большой скоростью обработки и с большим рабочим полем. Ознакомиться с этапами сборки и скачать исходные материалы можете в предыдущей статье. Все файлы располагаются внизу статьи в разделе «Файлы для скачивания».

После сборки я нарисовал фломастером пару рисунков. Сейчас решил

нарисовать что-нибудь ручкой. С этим есть свои сложности, но об этом

расскажу в конце статьи. А сейчас рассмотрим, какими программами

пользовался и как рисовал из векторного и растрового изображения. И

посмотрим результат моих экспериментов.

Неудачная переделка ЧПУ плоттера.

Собрал я ЧПУ плоттер в виде принтера, про который рассказывал вот в этой статье.

Все работало, но были небольшие сдвиги по оси Y при нанесении рисунка.

Решил я переделать принтер и внести некоторые доработки, но, к

сожалению, переделка получилась неудачная. Стало рисовать еще хуже, чем до модернизации ЧПУ плоттера.

Переделка первая, воздушный шарик на подающем валу ЧПУ плоттера.

Пульт управления ЧПУ станком.

Появилась у меня идея сделать пульт управления для ЧПУ станка. Так как у меня достаточно богатый опыт использования дисплея Nextion. В чем вы можете убедиться посетив сайт Arduino TEX. А для любознательных предлагаю ознакомиться с уроками по программированию дисплея Nextion.

Пульт сделан без использования дополнительного микроконтроллера, в связи с чем команды, дисплей отправляет напрямую на Arduino UNO. Получилась достаточно простая конструкция, но при этом с рядом минусов. О чем сейчас подробно и расскажу.

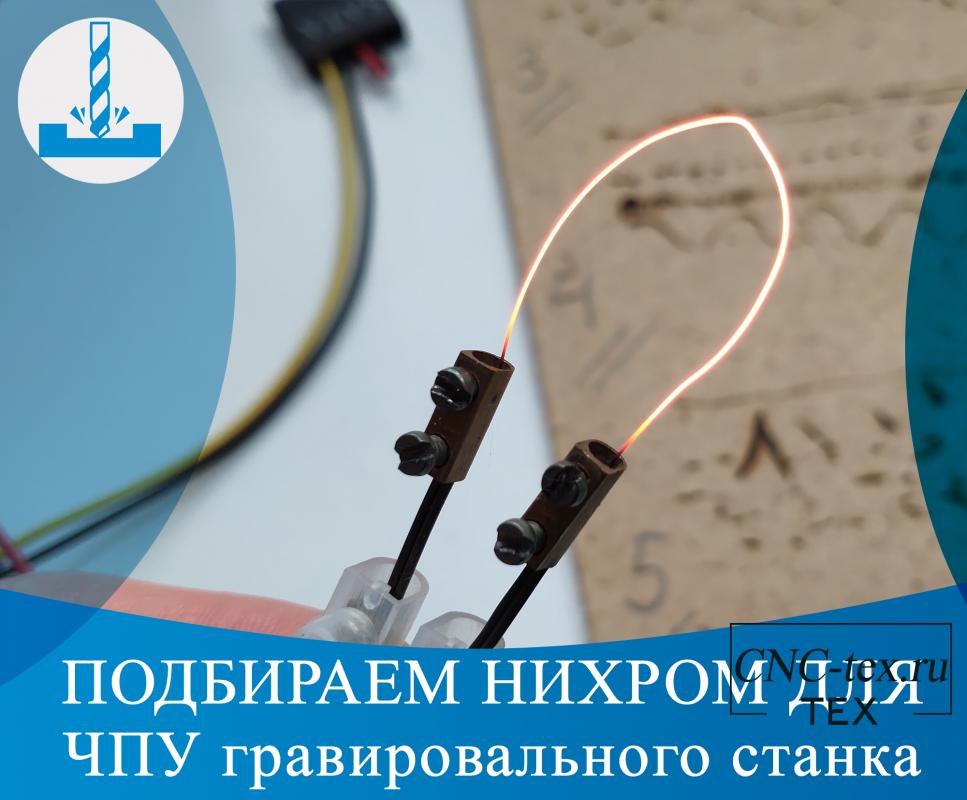

Подбираем нихром для ЧПУ гравировального станка.

Решил я собрать небольшой ЧПУ станок гравирующий нихромовой проволокой.

Так как опыта в данном деле нет. А нихром мне дали нескольких

вариантов. Точнее 5 небольших кусков с разным сечением и «блеском», и

при этом сказали: «Может быть нихром, а может и фехраль. Точно не помню!». Поэтому я решил методом научного тыка проверить, что лучше подойдет для гравировки ЧПУ станком.

Подготовка материалов для тестирования нихрома для ЧПУ станка.

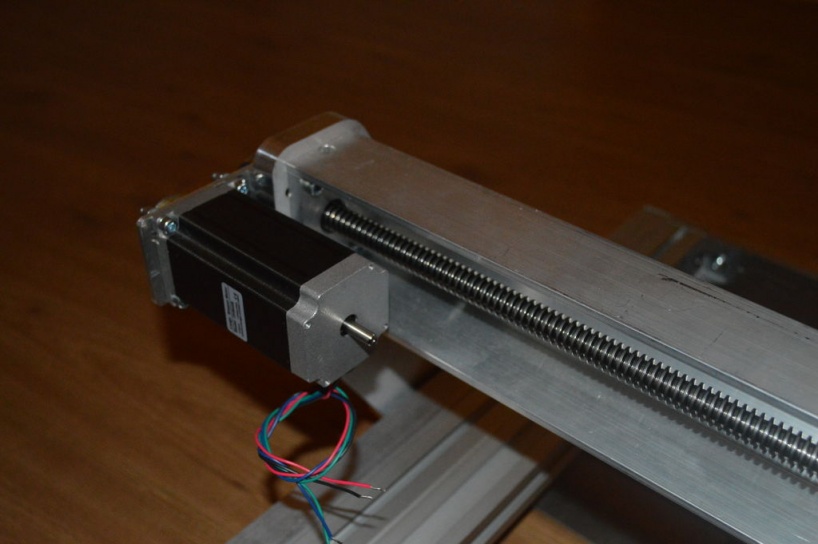

Выравнивание ходового винта ЧПУ в домашних условиях.

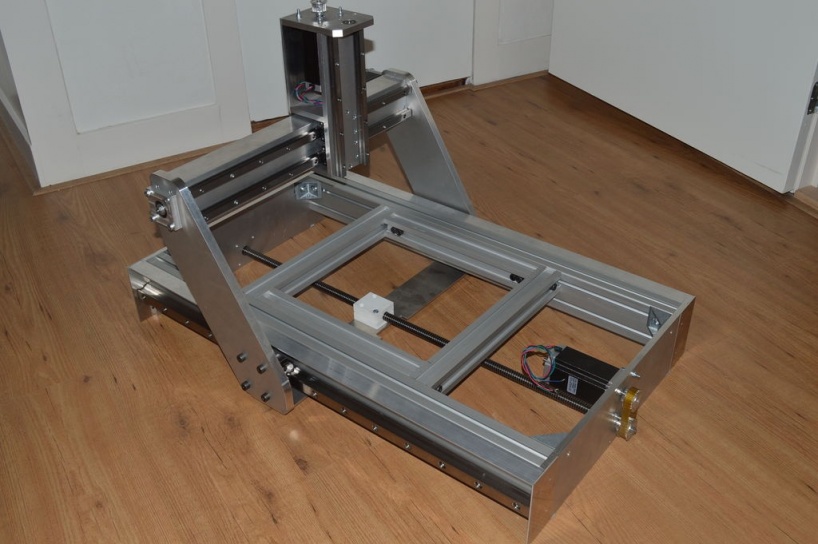

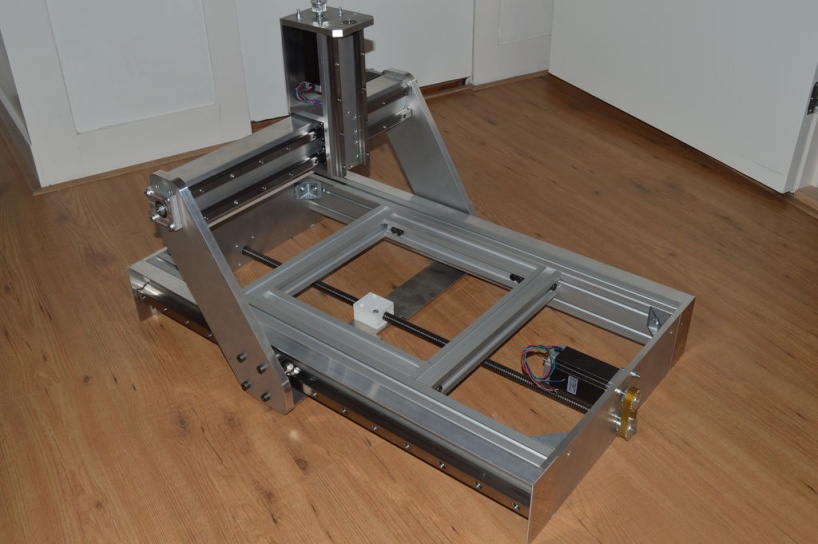

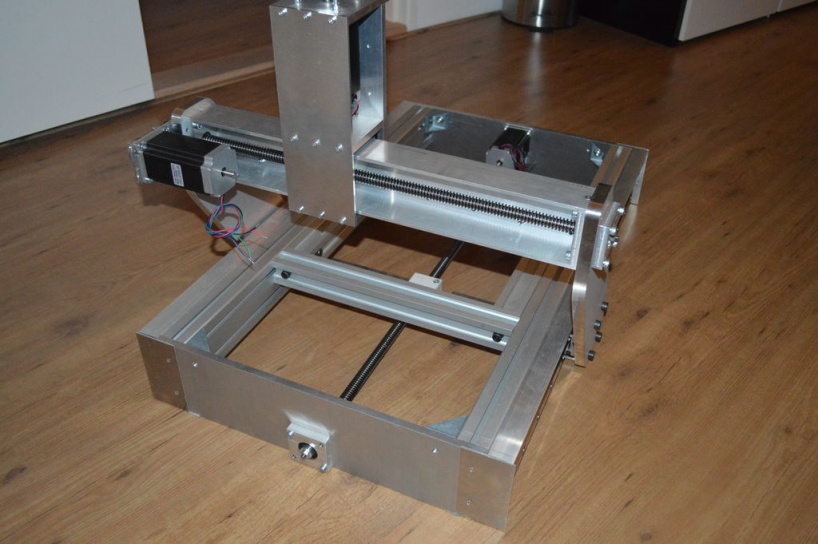

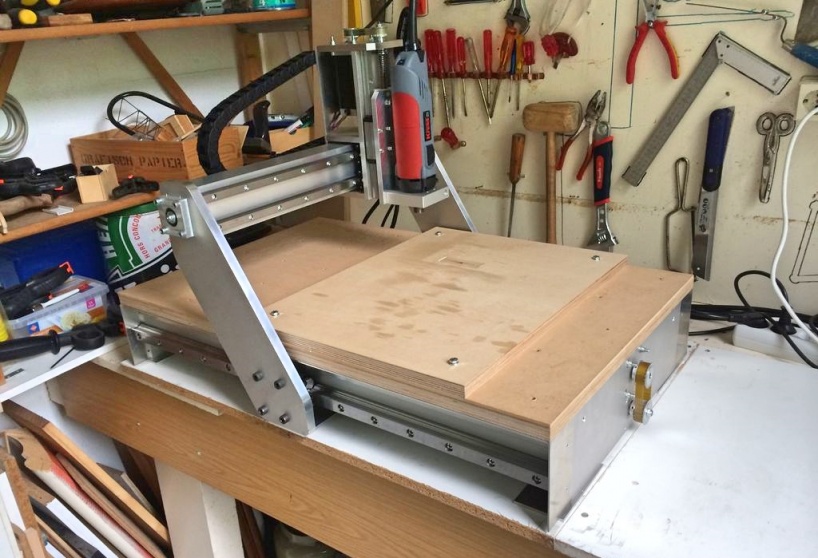

Собираю новый ЧПУ фрезерный станок. Подробнее расскажу про него в отдельной статье. Вот так он выглядит на данный момент. Комплектующие покупаю в Китае.

Установка и настройка конечных выключателей на 2 осевой ЧПУ станок – GRBL.

Если вы собрали фрезерный ЧПУ станок на Arduino, и решили установить конечные выключатели, у вас скорее всего не возникнет сложностей. Так как прошивка GRBL по умолчанию сконфигурирована для работы с трех осевым ЧПУ станком. Совсем другая ситуация с 2 осевыми ЧПУ станками, такими как лазерный гравер или ЧПУ плоттер.

При установке конечных выключателей, у вас будет выдавать ошибку.

Сегодня в статье рассмотрим, что нужно настроить в конфигурации прошивки

GRBL, чтобы поиск позиции «Дом» начинался с осей X, Y и не искал

концевик по оси Z.

Установка конечных выключателей на ЧПУ плоттер.

Прошивка для плоттера GRBL Servo и работа с программой LaserGRBL.

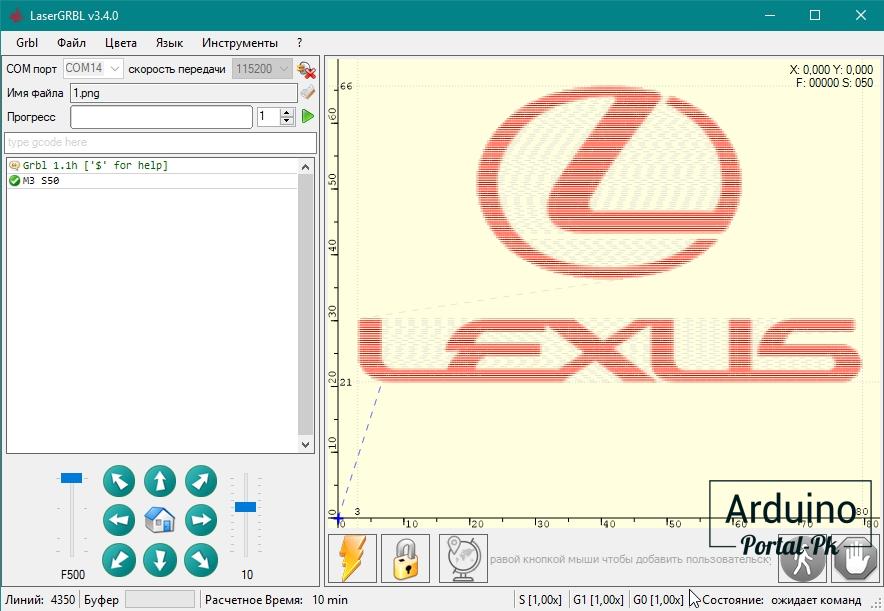

Продолжаю эксперименты со своим самодельным ЧПУ плоттером.

И сегодня расскажу, как можно ускорить процесс создания изображения из

рисунка, без особых знаний и навыков. Берём картинку, открываем ее в

программе, проводим несколько настроек, и плоттер уже рисует

изображение. Как это сделать? Просто. В этом нам поможет новая прошивка GRBL Servo и программа LaserGRBL. Вы скажете, что программа LaserGRBL предназначена для работы с лазером.

Но мы сегодня научимся ее использовать для работы с плоттером. Давайте

приступим к настройке прошивки для гравировки. Но перед этим

порекомендую всем, кто первый раз попал на мой сайт прочитать вот эти

статьи, чтобы было понятно с чего все началось и почему произвожу те или

иные настройки:

Красивые эффекты изображений для рисования на ЧПУ плоттере.

Сегодня в статье рассмотрим, с помощью каких инструментов можно сделать красивые эффекты изображения, для дальнейшей отрисовки их на ЧПУ плоттер или лазерном гравере. Как собрать ЧПУ плоттер рассказывал раньше в статье: ЧПУ плоттер на Arduino своими руками. Кроме этого, рассказывал какими инструментами я пользуюсь для создания G-Code, в следующей статье: G-Code для плоттера на Arduino.

А сейчас расскажу, как можно из изображения, скаченного с интернета, сделать красивое векторное изображение .SVG формата для плоттера, используя несколько программ. Начну с распространенной программы Inkscape.

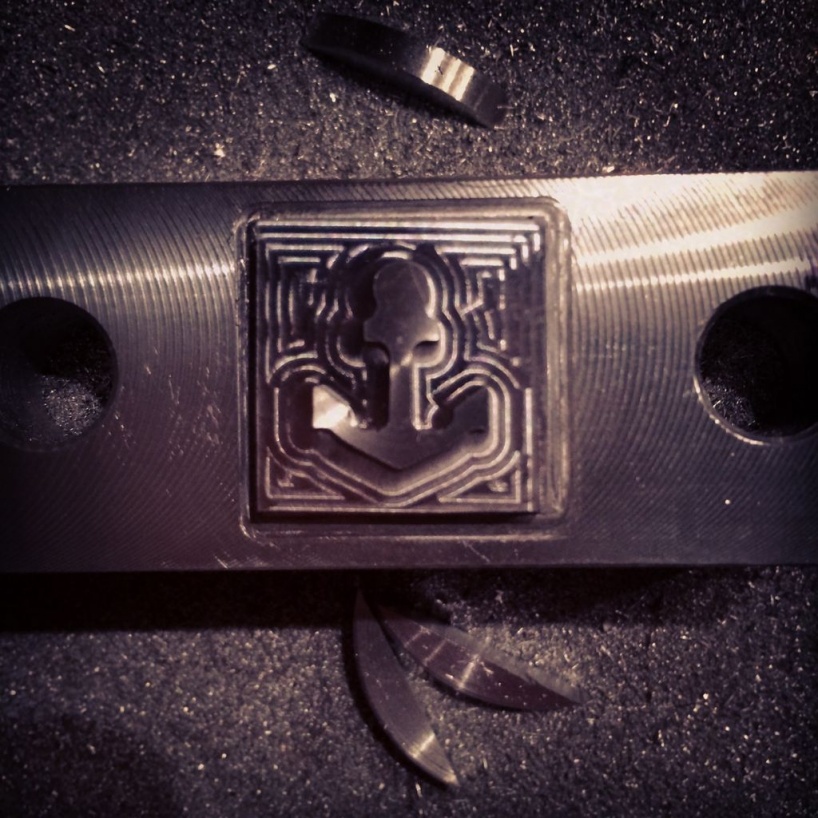

G-Code для плоттера на Arduino.

Как собрать ЧПУ плоттер рассказывал в прошлой статье. Сегодня рассмотрим процесс сознания G-Code для плоттера на Arduino, от поиска картинки, до готовой гравировки. Для этого будем использовать несколько программ: Inkscape, Carbide Create, Candle.

Для того, чтобы сделать гравировку, нужно нарисовать векторное

изображение самостоятельно или найти готовый рисунок в интернете.

Руководство по сборке станка

Этапы сборки, определенные ниже:

- 1. Присоединить кронштейн 2х4 к вертикальным стойкам, используя 1/4-20х1,5-дюймовые болты с

шестигранными головками и 1/4-20 контрагайки - 2. Ввести вертикальные стойки в опоры, зафиксировать фасонными штифтами (часть 1678)

- 3. Присоединить к опорам колеса, используя 1/4-20х2 1/2-дюймовые болты с шестигранными головками и

1/4-20 контргайки. - 4. Установить колеса в лежачее положение, как показано на рисунке, и установить смонтированные опоры

одну напротив другой. Прикрепить балки жесткости к каждой опоре (смотри деталь А). Выровнять и затянуть все

Т-образные головки так, чтобы они плотно прилегали к основанию. - 5. Установить опорные стабилизирующие кронштейны. Ввести 4 фасонных штифта с боковой стороны опорных

кронштейнов. Выровнять каналы стабилизаторов относительно опорных кронштейнов и провести 4 болта через

опорные кронштейны и в каждый угол каналов (10688 или 10689) (смотри также деталь А). - 6. Смонтировать опорные кронштейны (смотри деталь В для точного расположения отверстий), фиксируя их

положение контргайками. Прикрепить опорные кронштейны к гибочному прессу при помощи (8) самонарезающихся

болтов, поставляемых вместе с оборудованием (смотри деталь С). - 7. Поднять и опустить гибочный пресс на собранную конструкцию, располагая несущие элементы пресса в

центре кронштейнов 2х4. Выровнять отверстия в кронштейнах и вставить все фасонные штифты. - 8. Отсоединить опорные кронштейны от распорного узла и установить вблизи наружных каналов (8а) и

задней поперечины (8b), используя 3/8-16 х 1-дюймовый болт с шестигранной головкой с подголовкой в виде

шайбы (8b). Присоединить к распорной балке при помощи штифтов. - 9. Отрегулировать распорный узел путем перемещения верхнего распорного элемента по нижнему, ввести 1

1/2-дюймовый болт через соответствующее отверстие и обе секции распорных элементов и затянуть шестигранные

гайки

Установка рукоятки устройства для загибки краев

Включает: 2 рукоятки устройства для загибки краев; 4 стержня рукоятки; 4 фасонных штифта; 4

болта с шестигранной головкой.

Провести болты с шестигранной головкой через зажимы Вашего гибочного пресса и ввести в основание рукоятки

устройства для загибки краев, как указанно на рисунке, используя поставленные вместе с оборудованием болты с

шестигранными головками (размеры болтов: 3/8 дюйма). Затянуть болты вручную. То же самое выполнить с другой

стороны.

Насадить рукоятки устройства для загибки краев на стержни рукояток и закрепить их фасонными штифтами. После

этого затянуть 3/8-дюймовые болты с шестигранными головками при помощи 9/16-дюймового гаечного ключа.

Рукоятки могут быть сняты путем простого удаления фасонных штифтов.

Установка рукоятки устройства для подъема/загибки

Узел рукоятки — сначала ввести один конец стержня в рукоятку устройства для подъема/загибки

и вставить фасонный штифт через отверстие.

Затем ввести собранную рукоятку в отверстие в нижней части подвижного шарнира, выровнять по оси отверстие в

шарнире относительно стержня рукоятки и ввести болт, пользуясь ключом,

как показано на рисунке. Зафиксировать контргайкой 1/4-20

Операцию повторить для закрепления других рукояток. Чтобы снять рукоятки, необходимо только лишь вынуть

фасонные штифты. Во время загибки всегда следует использовать более

чем одну рукоятку.

Установка зажима шарнира

Чтобы произвести установку зажима шарнира, следует привести в соответствие отверстие, высверленное в нижней части, и центр подвижного шарнира. Выровнять отверстия в зажиме и шарнире, как показано на рисунке, и ввести болт с головкой типа Phillips, поставляемый вместе с оборудованием. ЗАМЕЧАНИЕ: Вы должны пользоваться зажимом шарнира, соответствующим применяемому режущему инструменту MAX CUT-OFF.

Указания по регулировке шарнирного соединения

ВАЖНОЕ ЗАМЕЧАНИЕ: Ваш гибочный пресс содержит совершенно новую систему микро-регулировки (Micro-Adjust),

которая позволит Вам более легко и точно, чем когда-либо это было возможно, регулировать силу воздействия

зажима на материал. Шарнирные соединения предварительно регулируются на заводе-изготовителе на средние

значения вместимости и невысокую производительность. Однако важным является, чтобы Ваши требования,

предъявляемые к Вашему гибочному прессу, соответствовали параметрам обрабатываемого Вами материала. Ваш

гибочный пресс может нуждаться также в периодической регулировке в зависимости от необходимости

использования его в экстремальных климатических и производственных условиях. Важно, чтобы вы последовательно

выполняли приведенные в настоящем руководстве операции по регулировке Вашего гибочного пресса, о беспечивая,

таким образом, надлежащий нажим на материал в месте его закрепления и максимальные параметры выполняемых

технологических операций. В первую очередь следует проверить равномерность давления в местах зажима по всей

длине гибочного пресса, точно следуя приведенной ниже процедуре.

Чтобы проверить: Используйте полоски материала, который будет Вами обрабатываться,

расположите по одной полоске под каждой зажимаемой колодкой, как показано на фиг. 1., после этого

попытайтесь протянуть материал, чтобы определить степень затяжки элементов крепления материала и одинаково

ли затянуты эти элементы в каждом шарнирном соединении. Снова обратитесь к фиг. 1. Если материал может

свободно перемещаться при заблокированной рукоятке Port-O-bender, или же если требуется слишком большое

усилие, чтобы нажать рукоятку вниз на материал, необходимо отрегулировать шарнирное соединение.

ЗАМЕЧАНИЕ: все регулировки гибочного пресса осуществляются при установке пресса в положение

«ОТКРЫТО». Все регулировки проверяются при использовании полосок материала, установленных на гибочном

прессе, при его установке в положении «ЗАБЛОКИРОВАНО».

Чтобы отрегулировать длину шарнира: Введите 3/16-дюймовый ключ в шпильку шарнирного

соединения через доступное отверстие в верхней части шарнирного соединения (смотри фиг. 1). Поверните на ј

оборота в направлении против хода часовой стрелки для увеличения натяга в зажиме или же по ходу часовой

стрелки для уменьшения натяга в зажиме. Повторите приведенный ниже этап проверки чтобы проверить натяг.

Возможно, меня уволят за это!

Я давно хотел разместить серию постов по теме самодельных станков с ЧПУ. Но всегда останавливал тот факт, что Станкофф — станкоторговая компания. Дескать, как же так, мы же должны продавать станки, а не учить людей делать их самостоятельно. Но увидев этот проект я решил плюнуть на все условности и поделиться им с вами.

И так, в рамках этой статьи-инструкции я хочу, что бы вы вместе с автором проекта, 21 летним механиком и дизайнером, изготовили свой собственный настольный фрезерный станок с ЧПУ. Повествование будет вестись от первого лица, но знайте, что к большому своему сожалению, я делюсь не своим опытом, а лишь вольно пересказываю автора сего проекта.

В этой статье будет достаточно много чертежей, примечания к ним сделаны на английском языке, но я уверен, что настоящий технарь все поймет без лишних слов. Для удобства восприятия, я разобью повествование на «шаги».

Предисловие от автора

Уже в 12 лет я мечтал построить машину, которая будет способна создавать различные вещи. Машину, которая даст мне возможность изготовить любой предмет домашнего обихода. Спустя два года я наткнулся на словосочетание ЧПУ или если говорить точнее, то на фразу «Фрезерный станок с ЧПУ». После того как я узнал, что есть люди способные сделать такой станок самостоятельно для своих нужд, в своем собственном гараже, я понял, что тоже смогу это сделать. Я должен это сделать! В течение трех месяцев я пытался собрать подходящие детали, но не сдвинулся с места. Поэтому моя одержимость постепенно угасла.

В августе 2013 идея построить фрезерный станок с ЧПУ вновь захватила меня. Я только что окончил бакалавриат университета промышленного дизайна, так что я был вполне уверен в своих возможностях. Теперь я четко понимал разницу между мной сегодняшним и мной пятилетней давности. Я научился работать с металлом, освоил техники работы на ручных металлообрабатывающих станках, но самое главное я научился применять инструменты для разработки. Я надеюсь, что эта инструкция вдохновит вас на создание своего станка с ЧПУ!

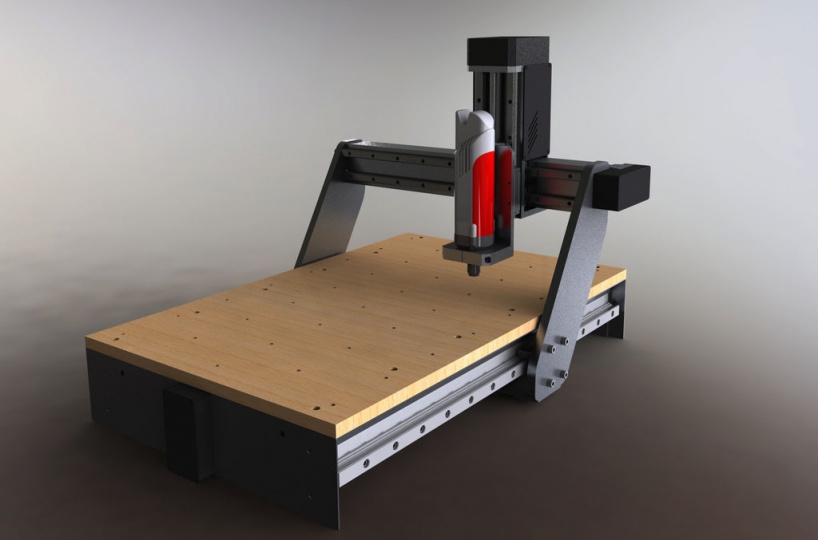

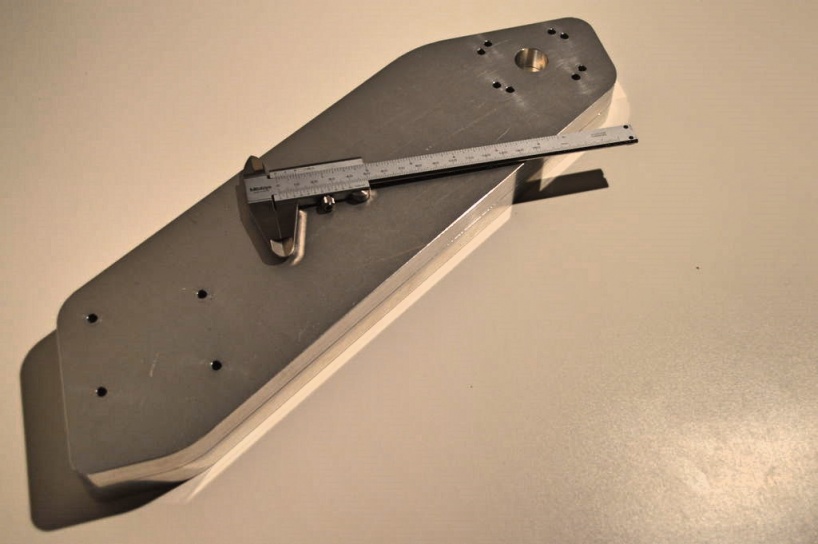

Шаг 1: Дизайн и CAD модель

Все начинается с продуманного дизайна. Я сделал несколько эскизов, чтобы лучше прочувствовать размеры и форму будущего станка. После этого я создал CAD модель используя SolidWorks. После того, как я смоделировал все детали и узлы станка, я подготовил технические чертежи. Эти чертежи я использовал для изготовления деталей на ручных металлообрабатывающих станках: токарном и

фрезерном.

Признаюсь честно, я люблю хорошие удобные инструменты. Именно поэтому я постарался сделать так, чтобы операции по техническому обслуживанию и регулировке станка осуществлялись как можно проще. Подшипники я поместил в специальные блоки для того, чтобы иметь возможность быстрой замены. Направляющие доступны для обслуживания, поэтому моя машина всегда будет чистой по окончанию работ.

Файлы для скачивания «Шаг 1»

Габаритные размеры

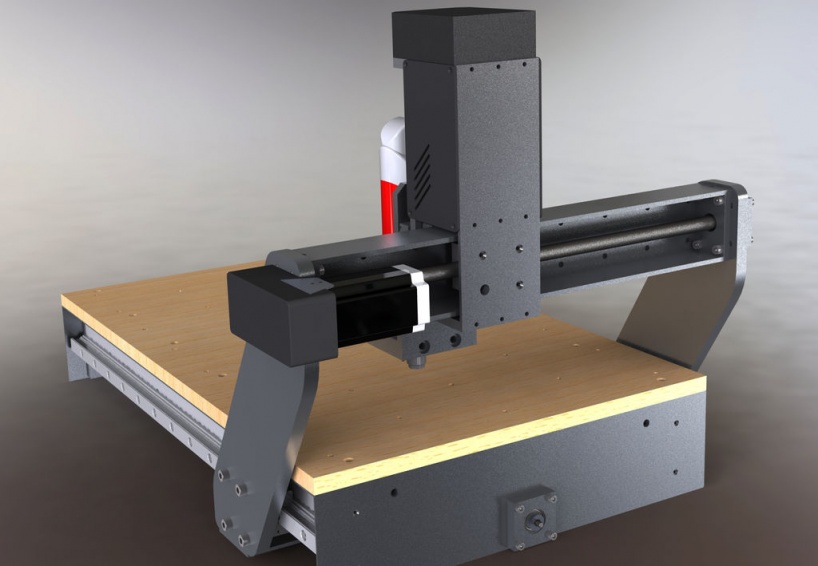

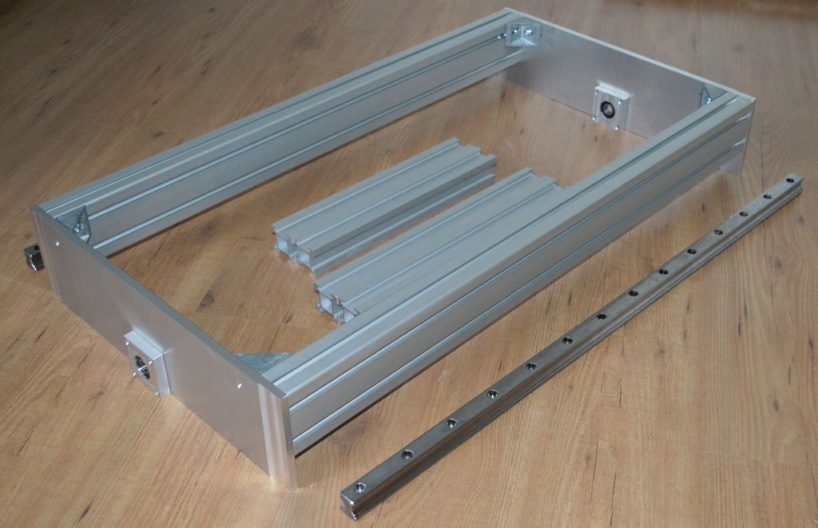

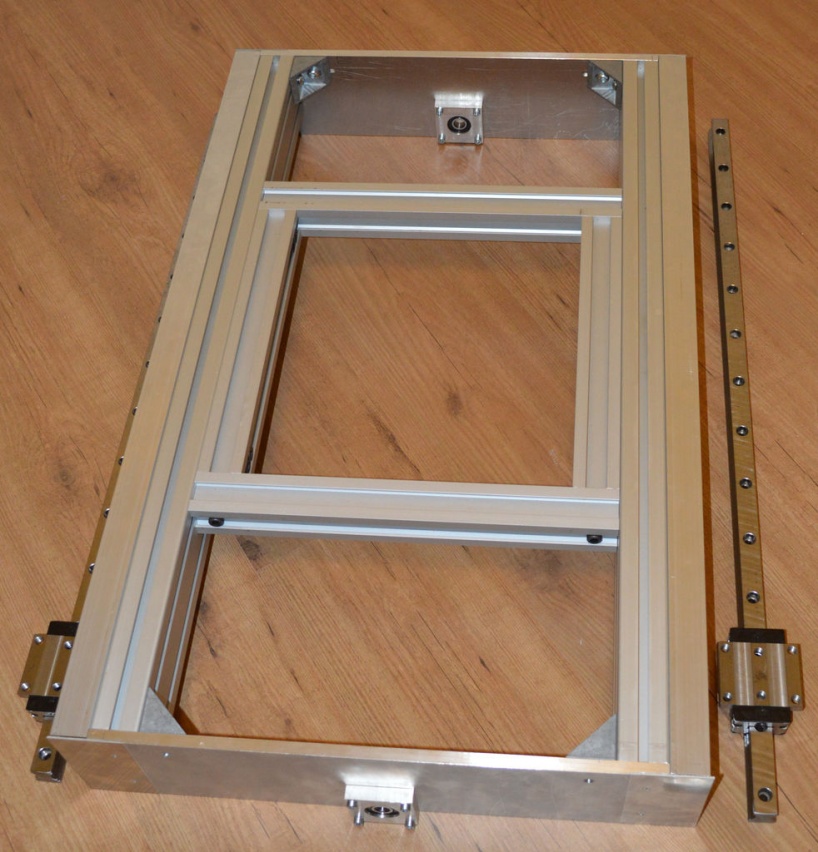

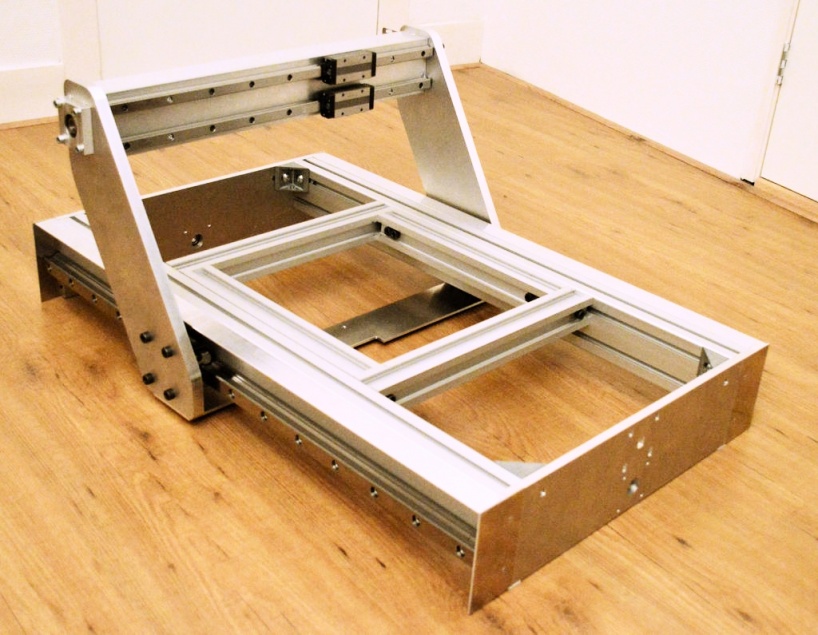

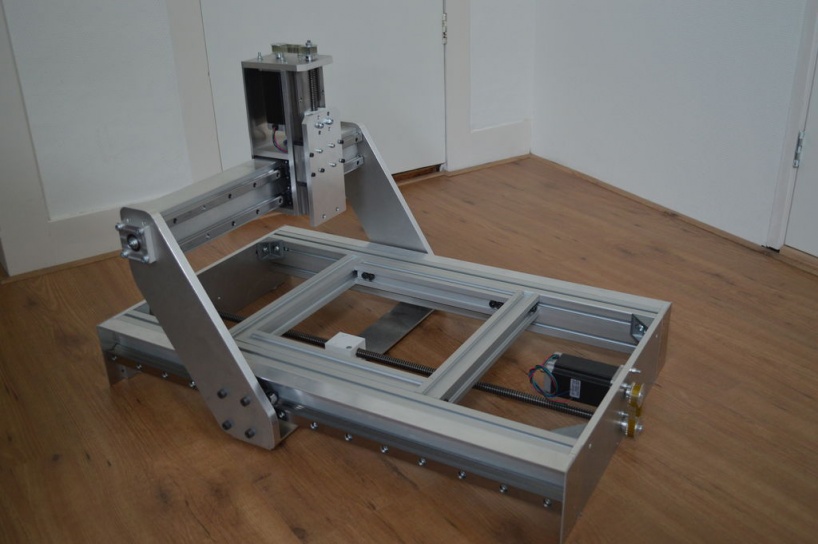

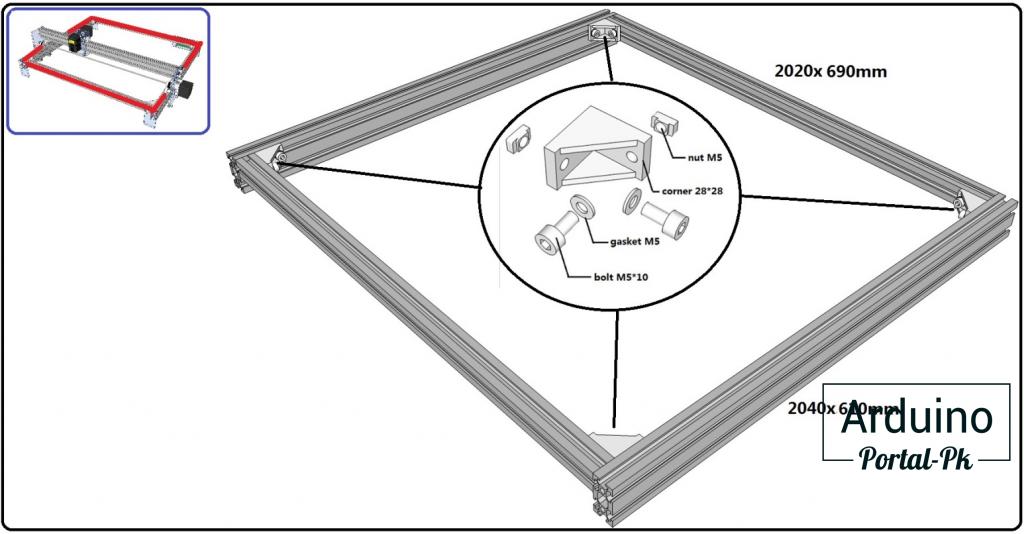

Шаг 2: Станина

Станина обеспечивает станку необходимую жесткость. На нее будет установлен подвижной портал, шаговые двигатели, ось Z и шпиндель, а позднее и рабочая поверхность. Для создания несущей рамы я использовал два алюминиевых профиля Maytec сечением 40х80 мм и две торцевые пластины из алюминия толщиной 10 мм. Все элементы я соединил между собой на алюминиевые уголки. Для усиления конструкции внутри основной рамы я сделал дополнительную квадратную рамку из профилей меньшего сечения.

Для того, чтобы в дальнейшем избежать попадания пыли на направляющие, я установил защитные уголки из алюминия. Уголок смонтирован с использованием Т-образных гаек, которые установлены в один из пазов профиля.

На обоих торцевых пластинах установлены блоки подшипников для установки приводного винта.

Несущая рама в сборе

Уголки для защиты направляющих

Файлы для скачивания «Шаг 2»

Чертежи основных элементов станины

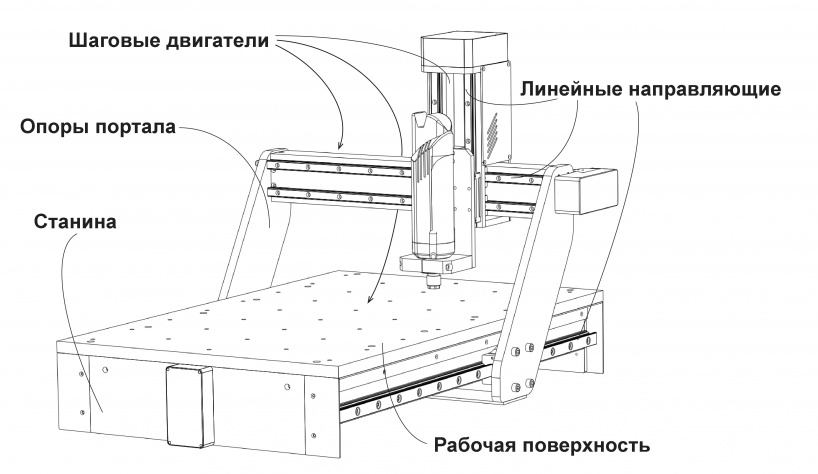

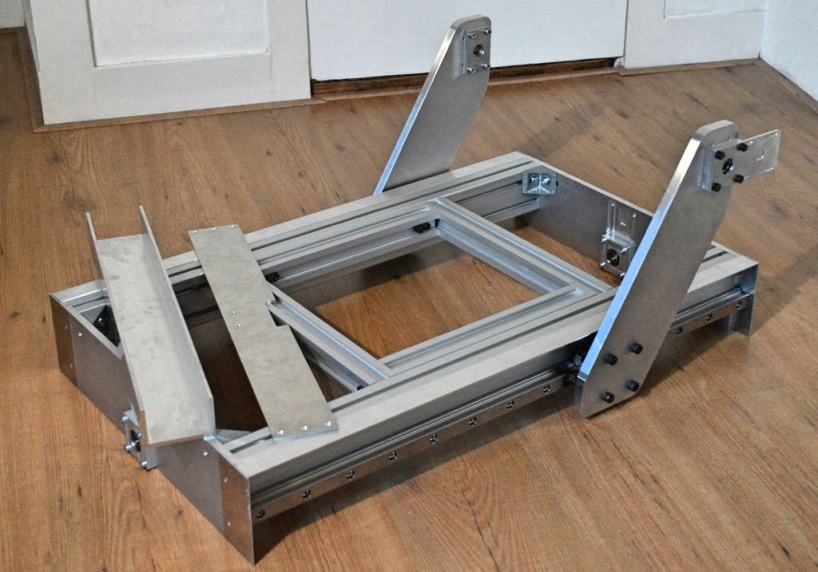

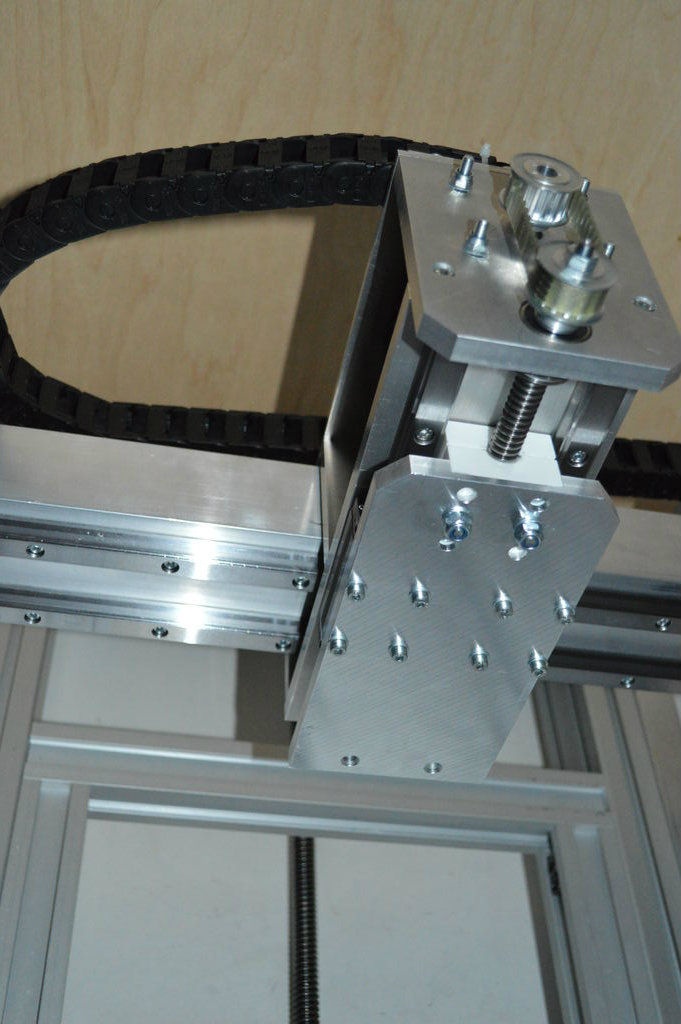

Шаг 3: Портал

Подвижной портал — исполнительный орган вашего станка, он перемещается по оси X и несет на себе фрезерный шпиндель и суппорт оси Z. Чем выше портал, тем толще заготовка, которую вы можете обработать. Однако, высокий портал менее устойчив к нагрузкам которые возникают в процессе обработки. Высокие боковые стойки портала выполняют роль рычагов относительно линейных подшипников качения.

Основная задача, которую я планировал решать на своем фрезерном станке с ЧПУ — это обработка алюминиевых деталей. Поскольку максимальная толщина подходящих мне алюминиевых заготовок 60 мм, я решил сделать просвет портала (расстояние от рабочей поверхности до верхней поперечной балки) равным 125 мм. В SolidWorks все свои измерения я преобразовал в модель и технические чертежи. В связи со сложностью деталей, я обработал их на промышленном обрабатывающем центре с ЧПУ, это дополнительно мне позволило обработать фаски, что было бы весьма затруднительно сделать на ручном фрезерном станке по металлу.

Файлы для скачивания «Шаг 3»

Популярные модели фрезерных станков с ЧПУ:

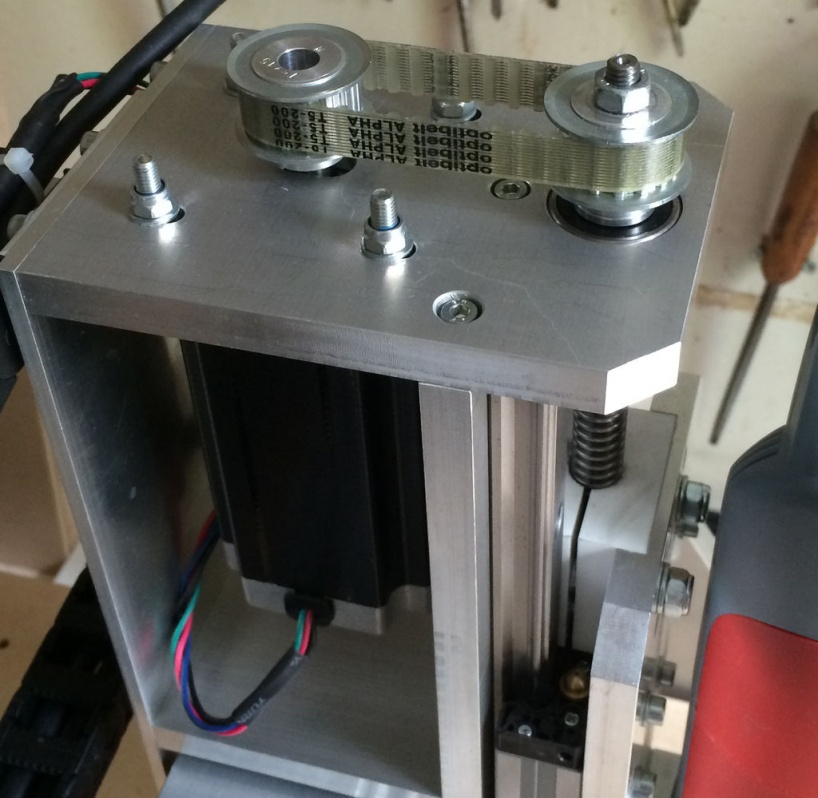

Шаг 4: Суппорт оси Z

В конструкции оси Z я использовал переднюю панель, которая крепится к подшипникам перемещения по оси Y, две пластины для усиления узла, пластину для крепления шагового двигателя и панель для установки фрезерного шпинделя. На передней панели я установил две профильные направляющие по которым будет происходить перемещение шпинделя по оси Z. Обратите внимание на то, что винт оси Z не имеет контропоры внизу.

Файлы для скачивания «Шаг 4»

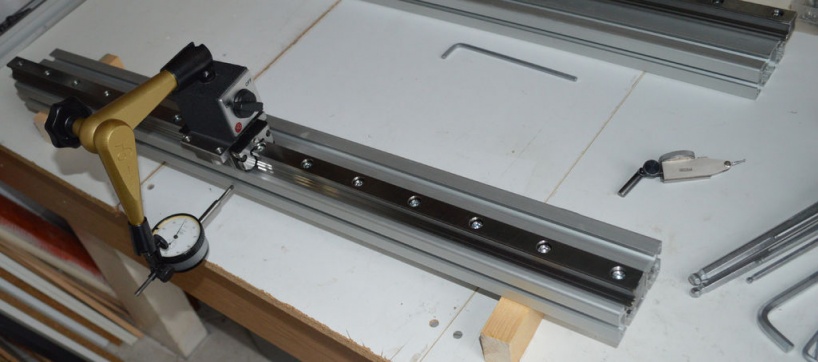

Шаг 5: Направляющие

Направляющие обеспечивают возможность перемещения во всех направлениях, обеспечивают плавность и точность движений. Любой люфт в одном из направлений может стать причиной неточности в обработке ваших изделий.

Я выбрал самый дорогой вариант — профилированные закаленные стальные рельсы. Это позволит конструкции выдерживать высокие нагрузки и обеспечит необходимую мне точность позиционирования. Чтобы обеспечить параллельность направляющих, я использовал специальный индикатор во время их установки. Максимальное отклонение относительно друг друга составило не более 0,01 мм.

Шаг 6: Винты и шкивы

Винты преобразуют вращательное движение от шаговых двигателей в линейное. При проектировании своего станка вы можете выбрать несколько вариантов этого узла: Пара винт-гайка или шарико-винтовая пара (ШВП). Винт-гайка, как правило, больше подвергается силам трения при работе, а также менее точна относительно ШВП. Если вам необходима повышенная точность, то однозначно необходимо остановить свой выбор на ШВП. Но вы должны знать, что ШВП достаточно дорогое удовольствие.

Я все же решил использовать винт-гайку для своего станка. Я выбрал гайки со специальными пластиковыми вставками которые уменьшают трение и исключают люфты.

Необходимо обработать концы винтов в соответствии с чертежами. На концы винтов устанавливаются шкивы

Файлы для скачивания «Шаг 6»

Шаг 7: Рабочая поверхность

Рабочая поверхность — это место на котором вы будете закреплять заготовки для последующей обработки. На профессиональных станках часто используется стол из алюминиевого профиля с Т-пазами. Я решил использовать лист обычной березовой фанеры толщиной 18 мм.

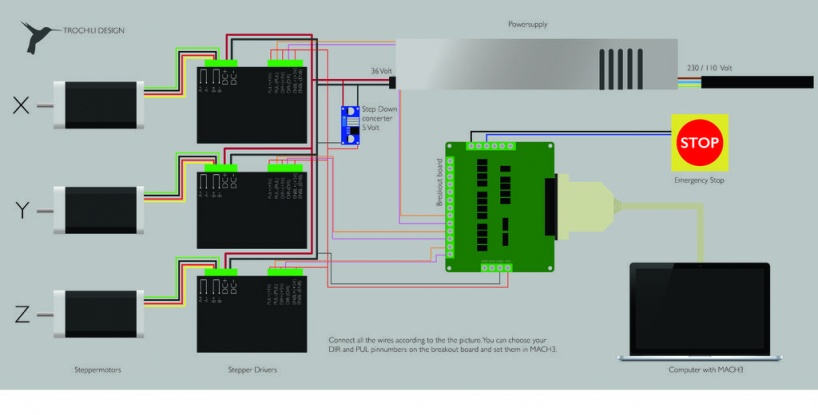

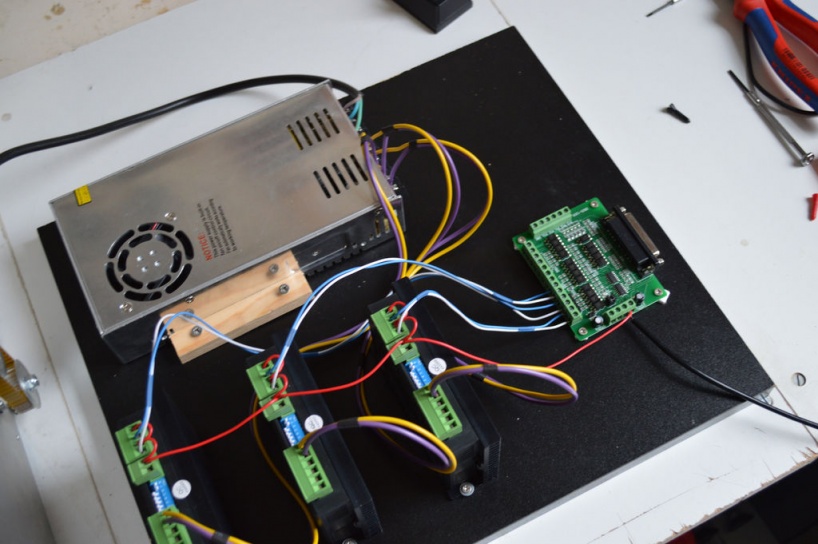

Шаг 8: Электрическая схема

Основными компонентами электрической схемы являются:

- Шаговые двигатели

- Драйверы шаговых двигателей

- Блок питания

- Интерфейсная плата

- Персональный компьютер или ноутбук

- Кнопка аварийного останова

Я решил купить готовый набор из 3-х двигателей Nema, 3-х подходящих драйверов, платы коммутации и блока питания на 36 вольт. Также я использовал понижающий трансформатор для преобразования 36 вольт в 5 для питания управляющей цепи. Вы можете использовать любой другой готовый набор или собрать его самостоятельно. Так как мне хотелось быстрее запустить станок, я временно собрал все элементы на доске. Нормальный корпус для системы управления сейчас находится в разработке )).

Электрическая схема станка

Шаг 9: Фрезерный шпиндель

Для своего проекта я использовал фрезерный шпиндель Kress. Если есть необходимость, средства и желание, то вы вполне можете поставить высокочастотный промышленный шпиндель с водяным или воздушным охлаждением. При этом потребуется незначительно изменить электрическую схему и добавить несколько дополнительных компонентов, таких как частотный преобразователь.

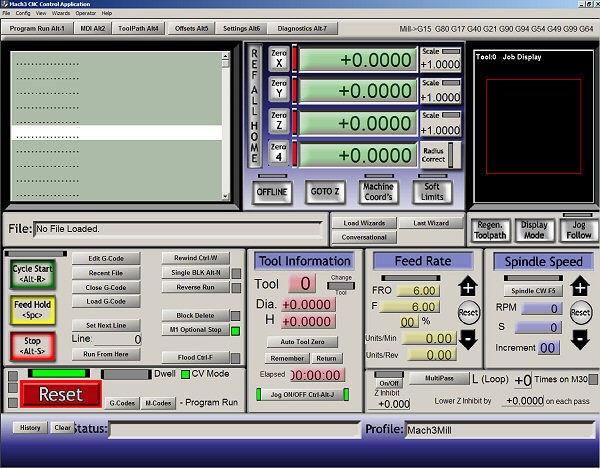

Шаг 10: Программное обеспечение

В качестве управляющей системы для своего детища я выбрал MACH3. Это одна из самых популярных программ для фрезерных станков с ЧПУ. Поэтому про ее настройку и эксплуатацию я не буду говорить, вы можете самостоятельно найти огромное количество информации на эту тему в интернете.

Шаг 11: Он ожил! Испытания

Если вы все сделали правильно, то включив станок вы увидите, что он просто работает!

Я уверен, моя история вдохновит вас на создание собственного фрезерного станка с ЧПУ.

Послесловие

Друзья, если вам понравилась история, делитесь ей в социальных сетях и обсуждайте в комментариях. Успехов вам в ваших проектах!

Станки, которые могут вас заинтересовать:

Все доступные чертежи представлены в статье.

За профессиональной консультацией обращайтесь к нашим специалистам, отправьте заявку прямо сейчас!

Ведущий специалист по фрезерным и лазерным станкам с ЧПУ, режущему инструменту, заточным станкам и измельчителям древесины

Ведущий специалист по фрезерным и лазерным станкам с ЧПУ, заточным станкам и измельчителям древесины

Читайте в блоге:

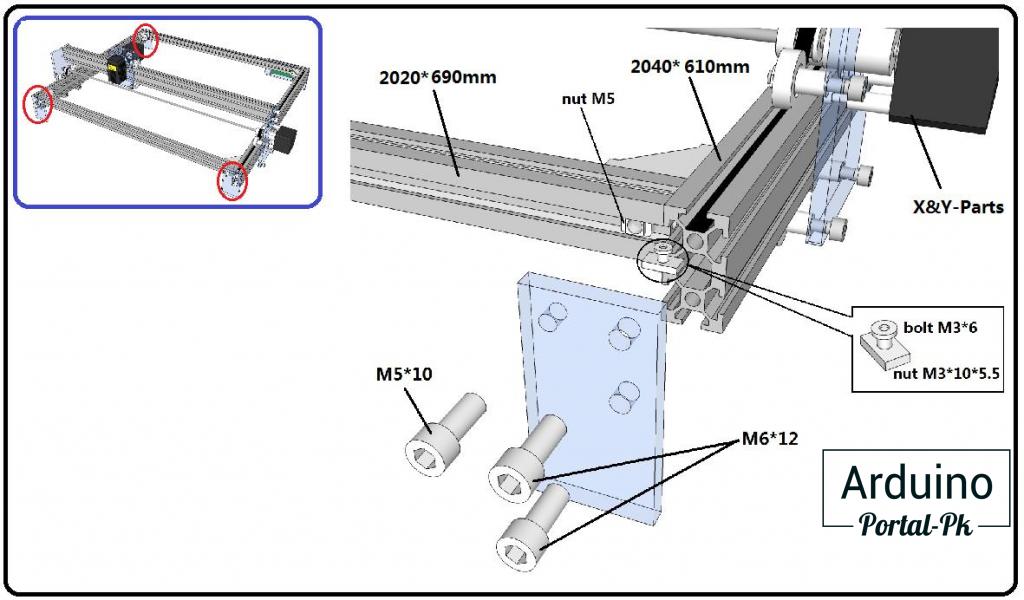

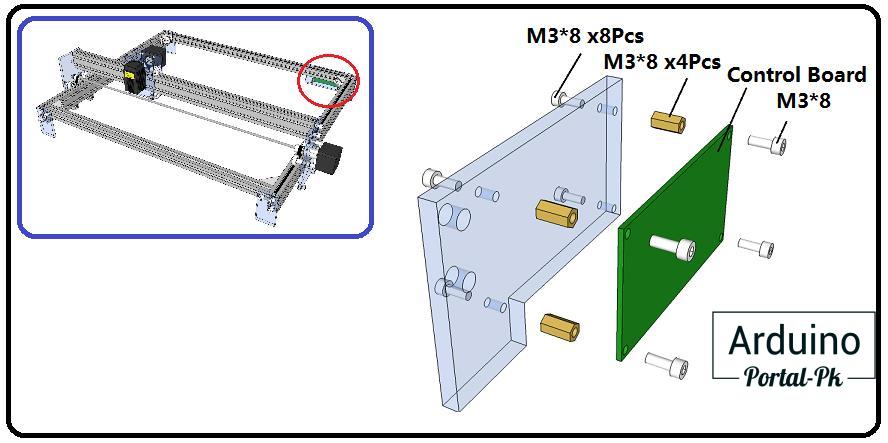

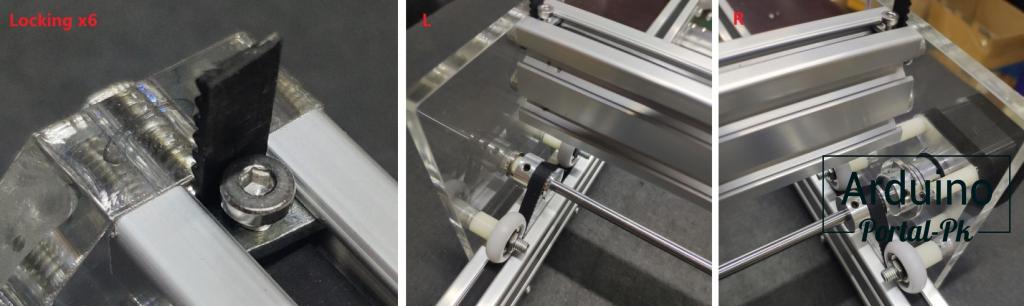

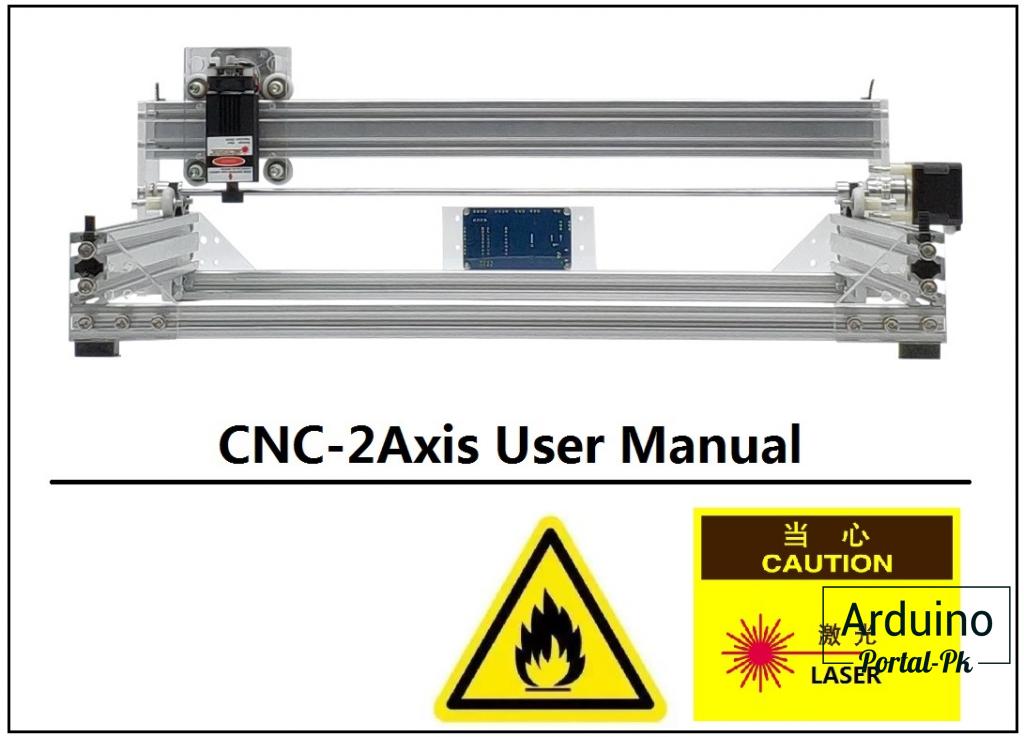

CNC2-6550

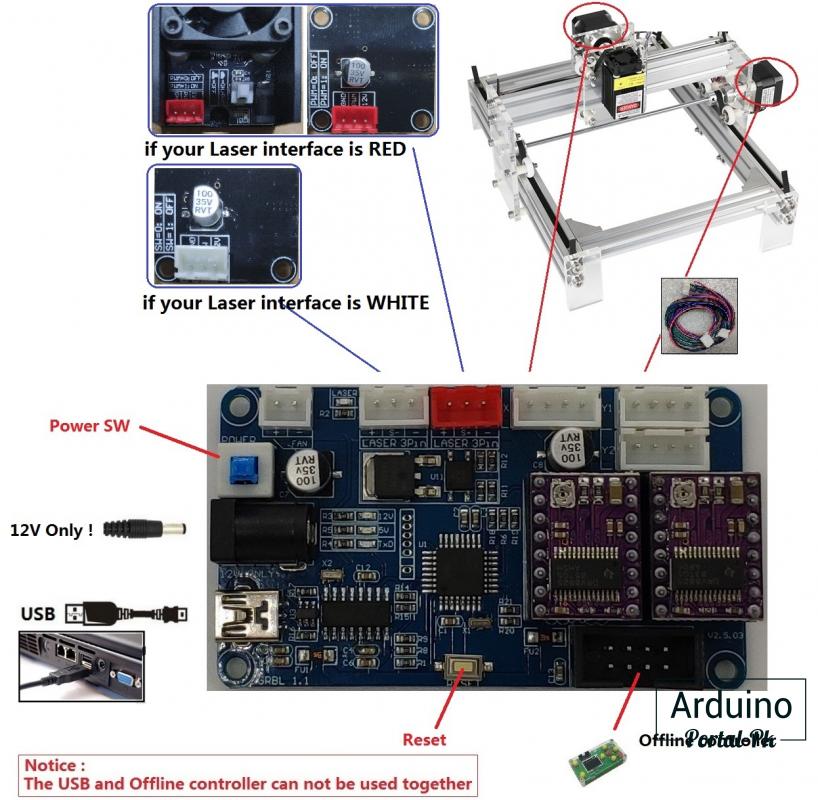

Part A: Инструкция по сборке лазерного гравировального станка.

Инструкция по сборке лазерного гравировального станка.

Подключение станка к компьютеру и автономное использование с внешним дисплеем.

Краткая инструкция по использованию программы LaserGRBL.

Видео по сборке и запуску станка будет доступно в ближайшее время!

Купить станок с автономным управлением можно тут CNC2-6550.

CNC 6550 Machine Desktop DIY Big Laser 65x50cm

Переведено и дополнено проектом Portal-PK. Сайт проекта Portal-PK.ru

Технологии начинаются с простого!

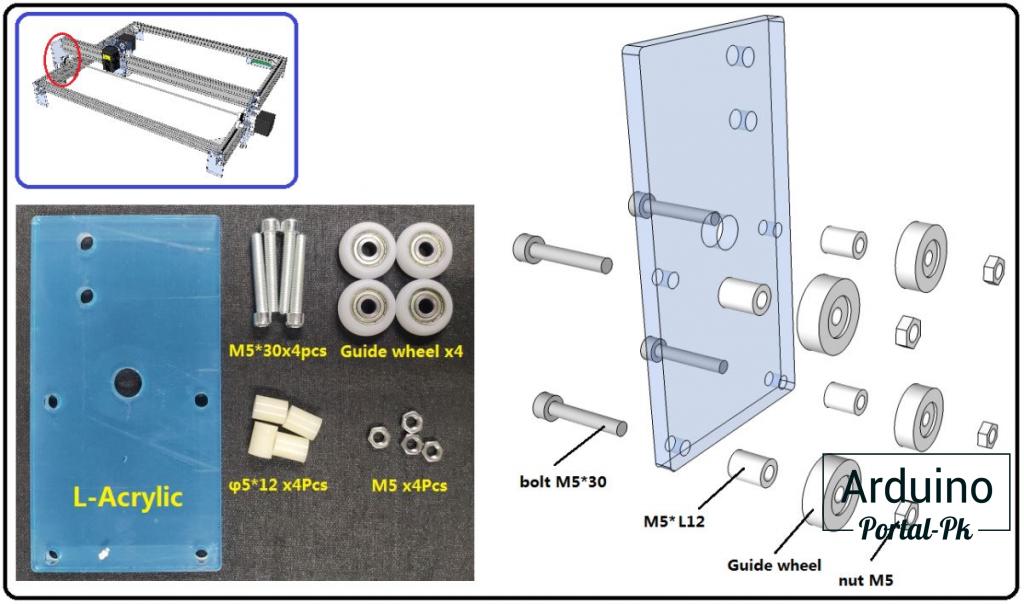

2. Направляющие для портала.

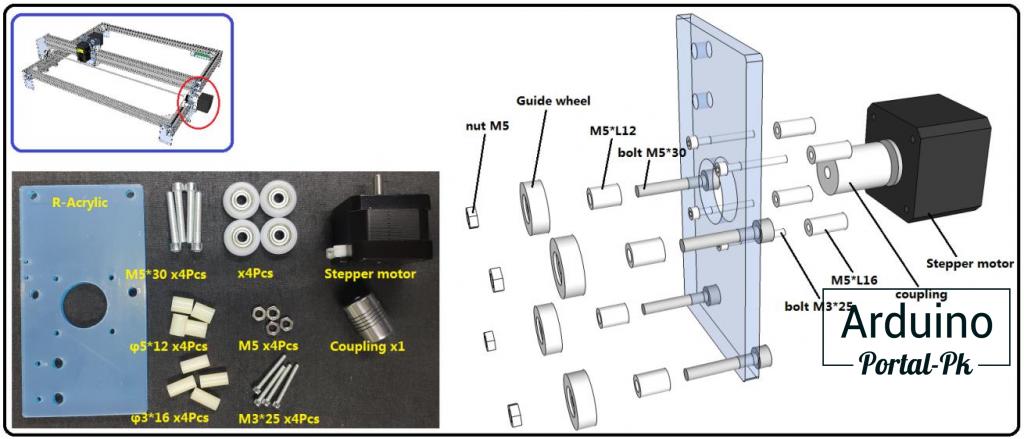

3. Направляющие для портала, и установка двигателя для перемещения по оси Y.

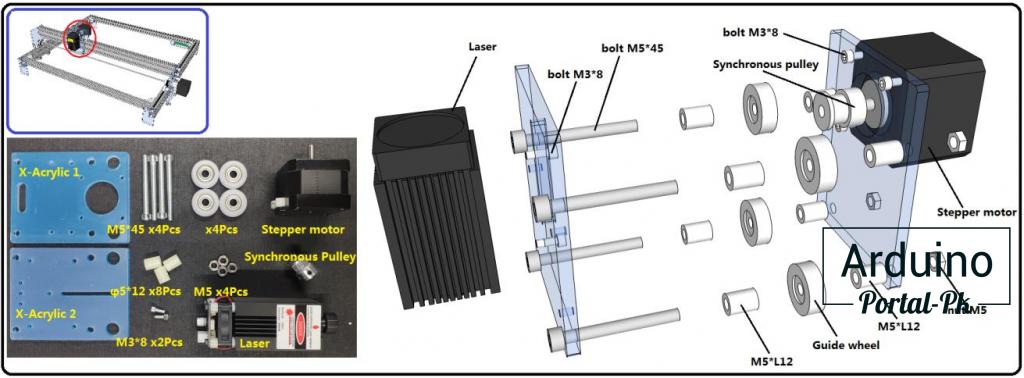

4. Сборка каретки и установка лазера.

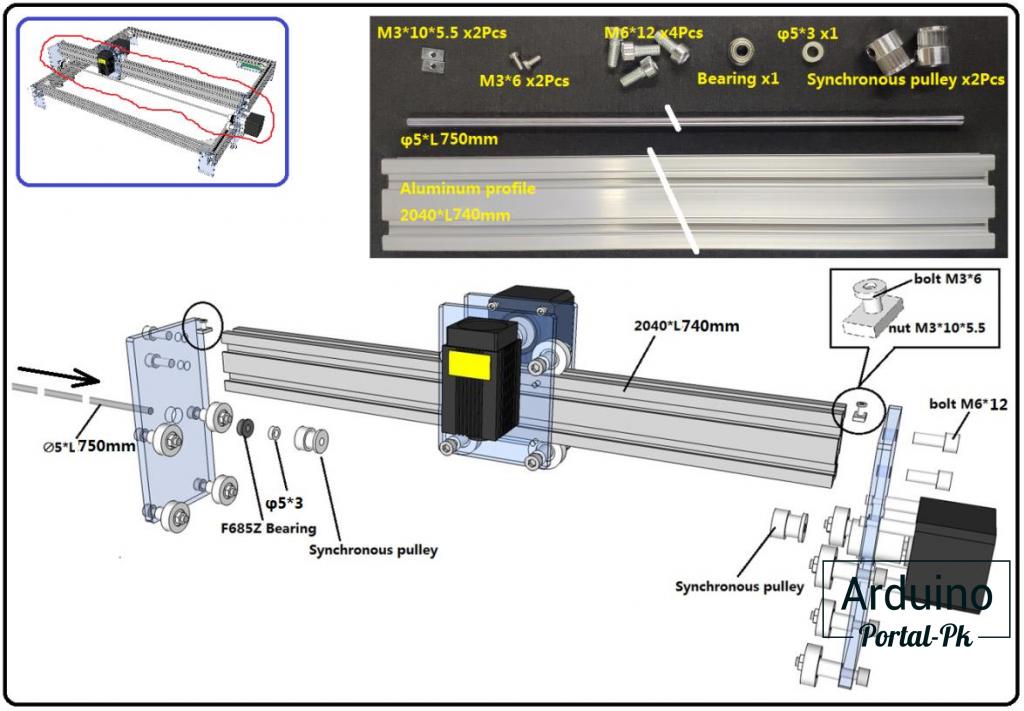

5. Сборка портала лазерного гравировального станка.

6. Установка ножек станка.

7. Установка 4-ой ножки станка с платой управления.

8.Y-ось: длина ремня: 765 мм x2 шт.

X-ось: длина ремня: 790 мм x1 шт

Подключение станка к компьютеру и автономное использование с внешним дисплеем.

Управлять станком CNC2-6550 можно через компьютер или с дисплея. В комплекте идет карта памяти на 1 Гб, что позволяет управлять станком без использования ПК.

Купить станок с автономным управлением можно тут CNC2-6550.

CNC 6550 Machine Desktop DIY Big Laser 65x50cm

Переведено и дополнено проектом Portal-PK. Сайт проекта Portal-PK.ru

Технологии начинаются с простого!

1. Плата управления может быть другой, но принцип подключения не меняется. Все разъёмы подписаны.

Если вы работаете без подключения к компьютеру, подключать USB провод не нужно!

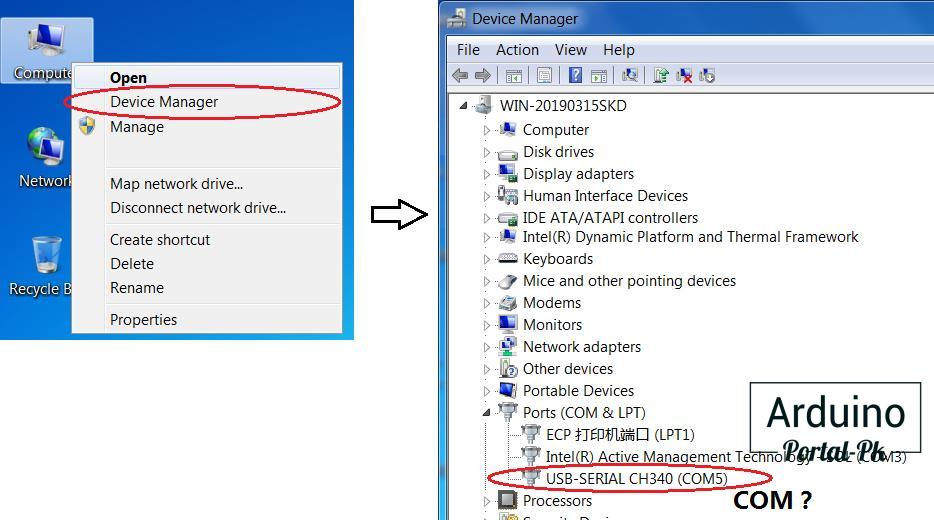

2. Установка драйвера. Вместе с инструкцией на флешке есть файл CH340SER.exe

Кликаем по нему 2 раза. И устанавливаем.

3. Чтобы определить COM-порт вашего станка нужно:

• Windows XP: щелкните правой кнопкой мыши «Мой компьютер», выберите «Свойства», выберите «Диспетчер устройств».

• Windows 7: нажмите «Пуск» -> щелкните правой кнопкой мыши «Компьютер» -> выберите «Диспетчер устройств» -> «Порты (COM и LPT)»

• Вашим устройством будет последовательный порт USB (COMX), где «X» представляет номер COM, например COM5.

• Если имеется несколько последовательных USB-портов, щелкните каждый из них правой кнопкой мыши и проверьте производителя, выбрать нужно «CH340».

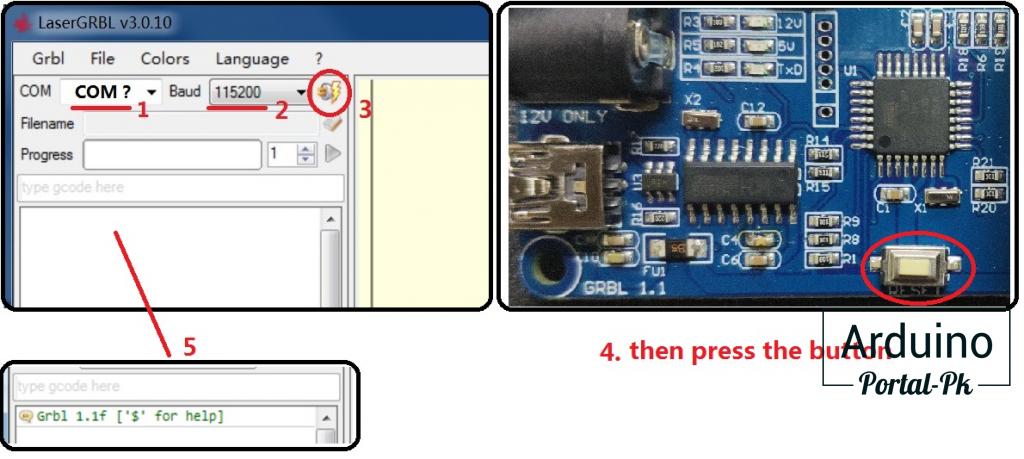

4.0. Использование вместе с программой LaserGRBL (есть на USB флешке)

4.1. Используйте USB-кабель для подключения к компьютеру. (Не подключайте при автономной работе!)

- Если все удачно подключилось, то вы увидите надпись ” Grbl 1.1f [‘$’ for help]”.

- Если выбран неверный порт, то данное сообщение вы не увидите.

4.2. Фокусировка лазера.

Лазер нужно сфокусировать, для этого поверните объектив, чтобы минимизировать пятно. Работать с лазером нужно в защитных очках.

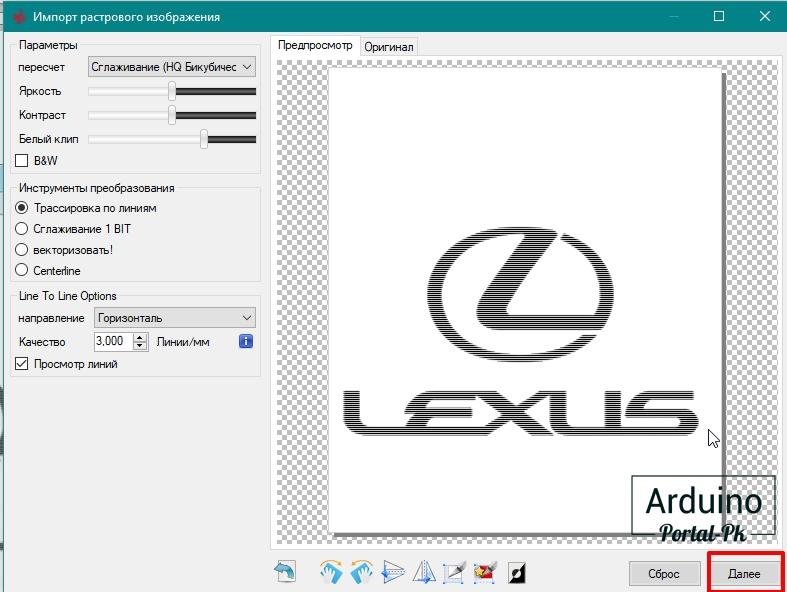

4.3. ИМПОРТ РАСТРОВЫХ ИЗОБРАЖЕНИЙ

Растровый импорт позволяет загружать изображение любого вида в LaserGRBL и превращать его в кодовые инструкции без необходимости использования другого программного обеспечения. LaserGRBL поддерживает фотографии, клипарты, карандашные рисунки, логотипы, иконки и пытается сделать все возможное с любым видом изображения.

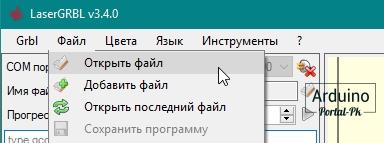

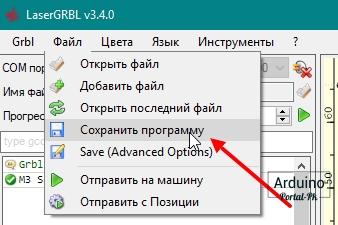

Его можно вызвать из меню «Файл, Открыть файл», выбрав изображение типа jpg, png или bmp.

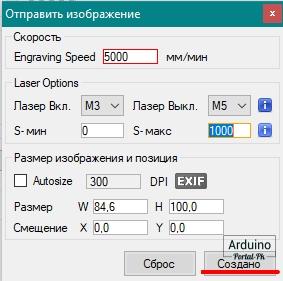

Обратите внимание: скорость и значение S отличаются для разных материалов.

4.5. Сохраните программу в файл «NC», если вы используете автономный контроллер.

- Автономный контроллер можно использовать в качестве считывателя карт через USB-кабель.

- Затем подключите автономный контроллер к плате управления. (Не подключайте USB-кабель к компьютеру)

- Затем. См. ”руководство пользователя автономного контроллера», чтобы начать работу.

ЭКСПЕРТНЫЙ РЕЖИМ

— Экспертный режим позволяет пользователям достичь большего контроля над станком. Но пользователи должны иметь понимание об основных настройках.

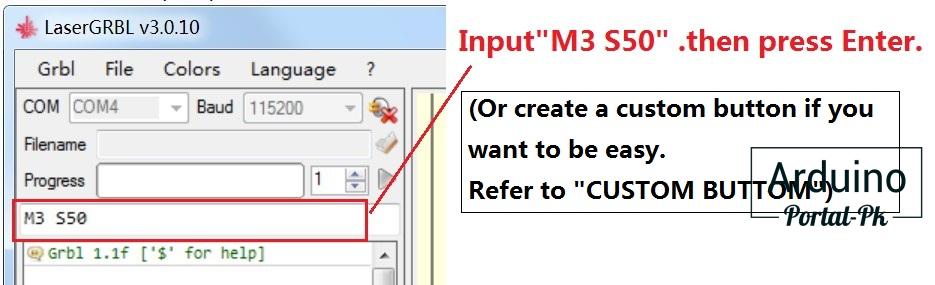

1. Режим Постоянной Мощности Лазера М3.(режим по умолчанию)

* Режим постоянной мощности лазера просто сохраняет мощность лазера запрограммированной, независимо от того, движется ли машина, ускоряется или останавливается. Это обеспечивает лучший контроль состояния лазера. При хорошей программе G-кода это может привести к снижению времени при работе со сложными материалами.

ПРИМЕЧАНИЕ: M3 можно использовать, чтобы держать лазер включенным для фокусировки.

2. Динамический режим мощности лазера M4

Режим динамической мощности лазера автоматически регулирует мощность лазера, в зависимости от текущей скорости, относительно запрограммированной частоты. Это, по существу, гарантирует, что количество лазерной энергии вдоль разреза остается неизменным, даже если машина может быть остановлена или активно ускоряться. Это очень полезно для чистой, точной гравировки и резки простых материалов в широком диапазоне методов генерации G-кода программами CAM. Как правило, он будет работать быстрее и может быть все, что вам нужно использовать.

Grbl рассчитывает мощность лазера, исходя из предположения, что мощность лазера линейна по скорости и материалу. Часто это не так. Лазеры могут резать по-разному при разных уровнях мощности, и некоторые материалы могут плохо резать при определенной скорости и / или мощности. Короче говоря, это означает, что режим динамического питания может работать не во всех ситуациях. Всегда делайте пробный образец, прежде чем использовать его с новым материалом или машиной.

Когда динамический режим M4 не находится в движении, лазер отключается. Включается только при движении машины. Как правило, это делает лазер безопаснее в работе, потому что, в отличие от M3, он никогда не прожжет дыру в вашем столе, если вы остановитесь и забудете вовремя выключить M3.

Откройте «Режим динамической мощности лазера M4» в программном обеспечении LaserGRBL.

Примечание. Лазер включается только при движении машины.

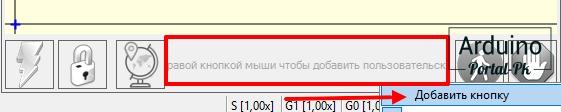

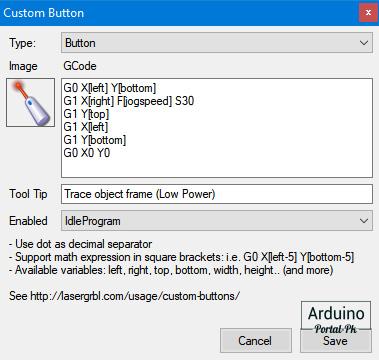

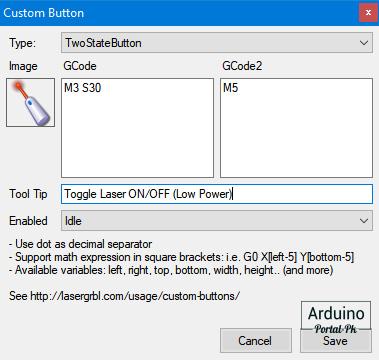

3. Пользовательская кнопка

LaserGRBL поддерживает пользовательские кнопки. Щелкните правой кнопкой мыши в области кнопок, чтобы добавить новую пользовательскую кнопку.

В пользовательской кнопке вы можете написать набор инструкций G-кода для выполнения пользовательских действий.

Существует 3 типа пользовательских кнопок:

- Button

- TwoStateButton

- PushButton

Пользовательская кнопка типа «Button» содержит блок кода GCode, который будет выполнен при нажатии. Это можно использовать для запуска серии инструкций gcode, то есть для трассировки кадра вокруг изображения или установки новой нулевой позиции.

«TwoStateButton» содержит два блока GCode. Первое действие выполняется при первом щелчке, затем второе действие выполняется при втором щелчке. Это очень полезно для таких действий, как включение / выключение лазера, чтобы увидеть его положение Включить / выключить лазер.

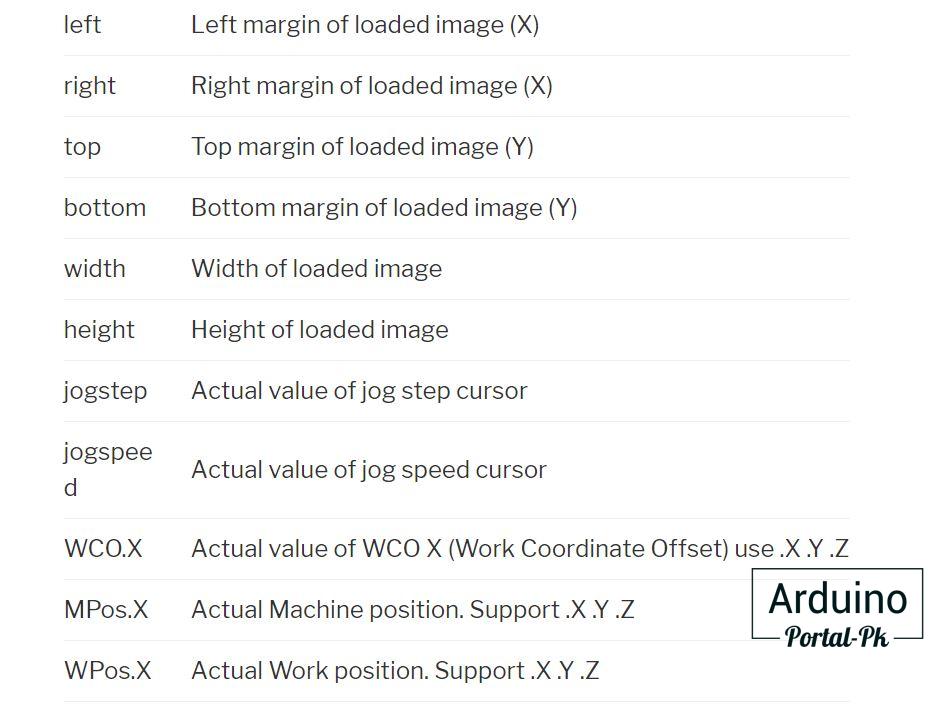

«PushButton» похож на «TwoStateButton», но первое действие выполняется при наведении мыши, второе — при нажатии мыши. Пользовательские кнопки поддерживают ряд переменных, которые можно использовать в выражениях. Вот полный набор поддерживаемых переменных:

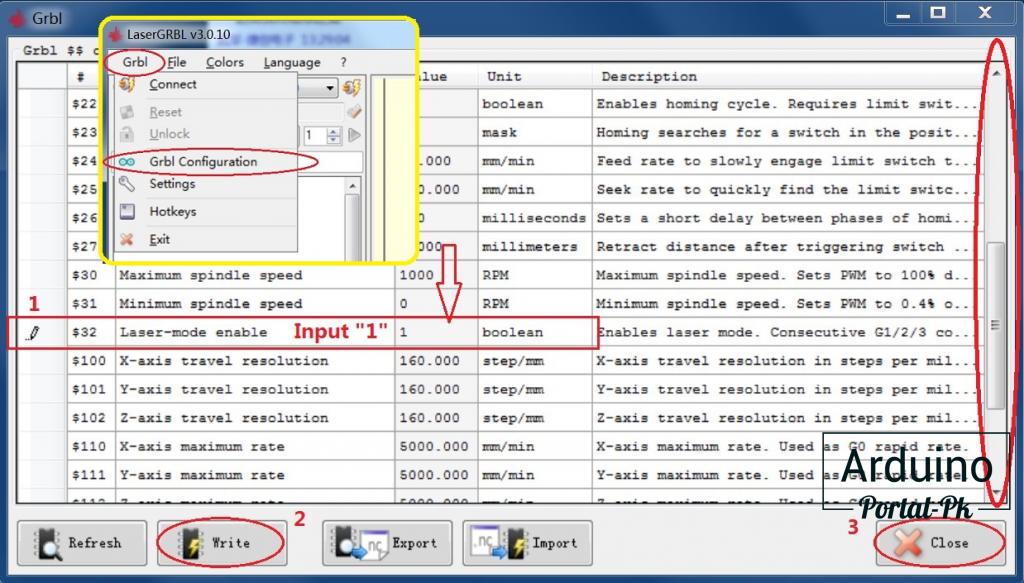

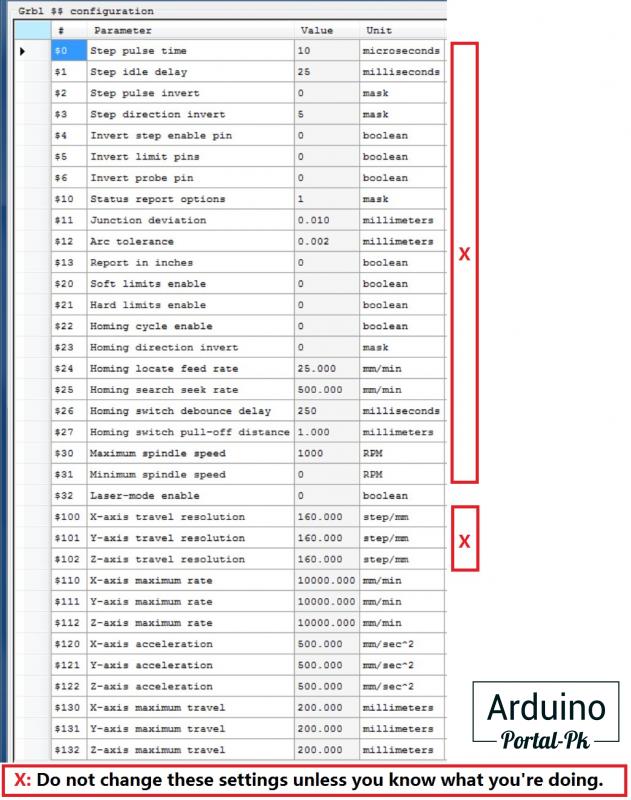

4. Конфигурация по умолчанию

Видео по сборке и запуску станка будет доступно в ближайшее время!

Купить станок с автономным управлением можно тут CNC2-6550.

CNC 6550 Machine Desktop DIY Big Laser 65x50cm

Скачать инструкцию в формате PDF можно по ссылке внизу статьи: инструкция для лазерного гравировального станка CNC2-6550 на русском.

Переведено и дополнено проектом Portal-PK. Сайт проекта Portal-PK.ru

Технологии начинаются с простого!

Подписывайтесь на наш Youtube и вступайте в группы в Вконтакте и Facebook.

Понравилась статья? Поделитесь ею с друзьями:

Файлы для скачивания

| файл CH340SER.exe .zip | 178 Kb | 1316 | Скачать | |

| LaserGRBL.zip | 1277 Kb | 1279 | Скачать |